钨合金X射线防护板

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月08日 星期一 19:45

- 作者:meijin

- 点击数:2093

钨合金X射线防护板具有高强度、防护性能好、美观、耐用等优点。特别是因不含铅而可有效避免铅对医生身体的伤害,因期含铜、锰、钨等多种金属成份,可有效吸收散射线,大幅降低室散射线量,是放射科特别是介入治疗最理想的墙面、地面及天花板防护材料。同时也是高档的防护门及防护墙隔断材料。

钨合金X射线防护板有以下突出特点:

1.绿色环保:因含不铅,由钨及其他金属加工制成,钨无毒无污染,对对环境也不会构成污染,特别是可有效地降低X光检查室及介入检查室内的铅离子浓度、保障工作人员及患者的身体健康。

2.防辐射效果好:钨合金X射线防护板含铜、锰、钨等多种金属元素。由于钨所具有的高密度,钨及钨合金对于射线辐射具有较高的吸收能力。用于X射线的吸收材料是以镍-铁或镍-铜作为粘结相的高钨含量的钨合金,且该合金易于加工。不仅能阻碍辐射射线穿透,并可吸收散射线。

3.施工方便:钨合金X射线防护板强度大,易加工,可据、粘、钉、贴及拼装,可用于生产防护门、防护窗、防护墙及防护地板,施工十分便捷,并且在机房改建时可拆卸安装,多次使用。

4.功能多样化:除具有射线防护功能外,还能达到空间隔断的目的,表面易于处理,美化环境,同时具备多个功能。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

医疗专用钨合金屏蔽件

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月08日 星期一 19:41

- 作者:meijin

- 点击数:1984

近年来,随着医疗科技的发展,越来越多的放射防护规定诊疗技术和设备被应用到临床诊疗活动中。放射性元素的意思是什么呢?即放射性元素即能发出射线而衰变成另一种元素的化学元素,如镭、铀、钚、钫。当人体细胞受到高剂量的放射线照射时,大部分细胞会失去活力甚至永远丧失基本功能,造成局部损伤或者全身性的严重伤害。因此,对放射性元素的屏蔽及自我防护就显得十分必要。

医疗专用钨合金屏蔽件材料分为两类:一类为高比重钨合金材料,另一类是由柔韧的耐热屏蔽沉浸在有机硅或树脂聚合物的钨铁金属粉末制成的材料。它具有高密度,高辐射屏蔽,及环保的特性,是制造医用辐射屏蔽件的首选。

常用的医疗专用钨合金屏蔽件主要产品如下:

钨合金(高比重合金)多叶光栅叶片,厚度2.0-3.8mm,板的平整度0.05mm;钨合金准直器;钨合金(高比重合金)防护罐——用于医疗上的放射性屏蔽壁;钨合金屏蔽针管——用于医疗放射性药液屏蔽;钨合金存储器——用于储存放射性物质的罐、箱等窗口;准直器——用于医疗直线加速器和回旋加速器;钨合金容器——用于60Co治疗机射线屏蔽;γ相机钨合金准直器。

此外,屏蔽射线工作人员常用的钨合金防护品是有含钨原料做为填充的衣、帽、围领、手套、围裙、面罩等,每个工作人员操作时和患者拍片时都需要用的到。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨合金屏蔽件用途

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月08日 星期一 19:32

- 作者:meijin

- 点击数:1935

钨合金屏蔽件是用于屏蔽放射性物质避免伤害的装置。钨合金屏蔽件的种类很多,被广泛地运用在航天、航空、军事、石油钻井,电器仪表、医学等工业。

医用钨合金屏蔽件用途:

钨合金多叶光栅叶片;钨合金准直器;钨合金防护罐—用于医疗上的放射性

屏蔽壁;钨合金屏蔽针管—用于医疗放射性药液屏蔽;钨合金存储器—用

于储存放射性物质的罐、箱等容器;准直器--用于医疗直线加速器和回旋加速器;钨合金容器—用于60Co治疗机射线屏蔽;γ相机钨合金准直器。

核技术钨合金屏蔽件用途:

检测集装箱系统的钨合金准直器;60Co 及其他辐射的屏蔽钨合金容器;

地质勘测屏蔽γ射线钨合金准直器;管道检测射线屏蔽钨合金准直器;工业探伤γ射线屏蔽钨合金准直器

无论是在医疗领域还是工业领域,钨合金屏蔽件都是最挂选择。钨合金屏蔽件具有极其优良的辐射屏蔽能力,正逐步取代传统的屏蔽材料。研究人员发现防辐射能力和材料密度有关,密度越大屏蔽性能越好。钨合金有着很大的密度,所以它的屏蔽性能很高,且钨合金产品是环保产品,比铅的产品更少有危害。钨合金产品是用来做屏蔽件的最佳材料,且易加工无毒。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨合金工业屏蔽件

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月08日 星期一 19:37

- 作者:meijin

- 点击数:1979

高比重钨合金的密度可达16.5~19.0g/cm3。这种材料在密度、强度、硬度、延展性、导电/热性等物理性能中都有显著的特点,因而被广泛应用在国防工业、航空航天工业。

常用的钨合金工业屏蔽件主要有如下方面的应用:

检查:辐射是用来检查焊接和检测管道裂缝的。伽玛源安装在远程控制的轮式推车内用于内管长度传播。钨合金准直仪是用来直接辐射到目标,而钨屏蔽件在放射源内安置。

地质钻井:地质钻井是一个勘探技术,钨合金常用于屏蔽放射源,并作为γ射线准直仪。

储存和运输放射性物质:通常被用在准直仪同位素海运集装箱、伽玛照相机、钴远隔治疗机和核反应堆中。

工业射线照相:工业射线照相使用伽玛射线检测材料,如金属和混凝土结构的断层。钨屏蔽通常在管道在线检测设备和准直仪中使用。衡量在生产过程中水平纸张、塑料薄膜钢板或表面涂层的材料的厚度、密度。

钨合金等离子加速器屏蔽:离子加速器辐射屏蔽件可以保护身体免受辐射。高密度、容量小的钨合金材料作为屏蔽件的优势所在,使用钨合金屏蔽件保护身体免受等离子加速器的辐射。

电器材料:电火花加工的电极和电阻焊的电极;高比重合金电触点、空气断路器中的触点。

钨合金电镀块:可转位刀片棒材、板材、锯齿片、冲击钻片、球、木工刀头、拉拨冲压模体及非标准耐腐耐磨结构件。

钨合金屏蔽件是辐射屏蔽的首选。选择高比重钨合金屏蔽件作为屏蔽材料,是因为钨合金具有优良的射线吸收能力,高密度性以及良好的耐腐蚀性并且更加环保。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

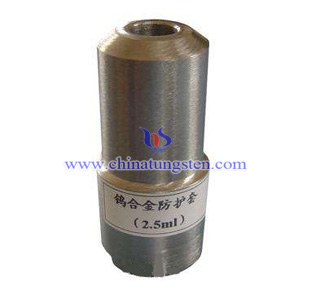

钨合金注射器防护套

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月05日 星期五 20:06

- 作者:meijin

- 点击数:2122

钨合金注射器防护套是由钨合金为原料制成的是用于医疗注射放射性药物时起保护作用的医疗器械。钨合金密度可达16 .5-19.0g/cm3,对放射性粒子有很好的屏蔽效益。钨合金注射器防护套就是利用高致密钨合金对放射性粒子的屏蔽作用。

钨合金注射器屏蔽件在医疗中常用作同位素示踪法来监测药物的功效的注射仪器。利用放射性同位素不断地放出特征射线的核物理性质,就可以用核探测器随时追踪它在体内或体外的位置、数量及其转变等,稳定性同位素虽然不释放射线,但可以利用它与普通相应同位素的质量之差,通过质谱仪,气相层析仪,核磁共振等质量分析仪器来测定。如果放射性物质照射人体或者进入人体,会使细胞发生病变,严重的会危害人的生命。钨合金注射器防护套及钨合金屏蔽针管在使用放射性物质时可以保护人体免受伤害。

钨合金注射器防护套常用的规格型号:1ml、2.5ml、5ml、10ml。

为了保护病人、医生、护士以及其他人免遭辐射的危害,放射源必须隔离并将其屏蔽。必须将放射性材料的放射性控制在足够低的放射水平下,以免产生有害的电离辐射,这样就不会导致肺癌、皮肤癌等癌症。之所以选择高比重钨合金屏蔽件作为屏蔽材料,是因为钨合金除了高密度性(密度比铅高两倍)外,还具有优良的射线吸收能力,以及良好的耐腐蚀性。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |