粗晶碳化钨粉在硬质合金的应用

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 13:07

- 点击数:2186

碳化钨基硬质合金是硬质合金中产量最大,用途最广的一类合金,其基本组元WC的质量直接影响着合金性能。粗晶碳化钨相硬质合金在韧性、抗冲击疲劳等方面要优于中细颗粒硬质合金,故有着诸多应用。

制造韧性好的粗晶WC一Co硬质合金:

1、硬质合金钎头(如下图)、矿用齿等矿山工具:

凿岩机上要装上具有高硬度高韧性的粗晶WC一Co合金钎头,才能有成效地破碎各种高硬度的岩石。凿岩用的硬质合金钎头,其磨损以冲击裂碎和冲击疲劳为主,这就要求所用硬质合金要有很好的韧性。硬质合金的韧性受两个因素支配。其一是Co含量, Co含量愈高,其韧性愈大;其二是受Co相的平均自由程支配,WC 晶粒愈粗, Co相的平均自由程愈大。基于此,在凿岩行业中,普遍采用了粗晶WC一Co合金钎头。

2、石油钻采工具

石油钻采工业中要用到牙轮钻,而硬质合金牙轮钻齿是其最主要的工作部件,目前大部分均选择粗晶W-Co合金。钻齿按位置不同可分为保径齿、内排齿和修边齿。

轮钻齿的失效主要是热疲劳和机械疲劳造成的。WC一Co合金抗热疲劳和抗机械疲劳能力随钻含量的增加、WC 晶粒变粗和合金碳含量的增高(在保持两相范围内)而增加。邻接的两颗WC之间晶界,最容易产生疲劳裂纹,薄钻层处的WC/Co晶界,容易使裂纹扩展,因此要求钻相在合金中分布均匀,尽量避免邻接的WC。 所以要尽量采用粗颗粒WC原料。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

筛分法测量粉末粒度分布

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 13:05

- 点击数:2445

筛分法是一种最传统的粒度测试方法。它是使颗粒通过不同尺寸的筛孔来测试粒度。

筛析法是最简单的也是用得最早和应用最广泛的粒度测定方法,利用筛分方法不仅可以测定粒度分布,而且通过绘制累积粒度特性曲线,还可得到累积产率50%时的平均粒度。

原理:利用按照筛孔尺寸依次组合的一套试验筛,借助震动把金属粉末筛分成不同的筛分粒级。称量每个筛上和底盘上的粉末量,计算出每个筛分粒级的百分含量,从而得出粉末的粒度组成。即让粉体试样通过一系列不同筛孔的标准筛,将其分离成若干个粒级,分别称重,求得以质量分数表示的粒度分布。它适用于从微米到毫米粉末之间的粒度分布测量,测量范围较广。比如采用电成形筛(微孔筛),其筛孔尺寸可小至5μm,甚至更小。筛孔的大小用“目”表示,其含义是每英寸(25.4mm)长度上筛孔的数目,也有用1cm长度上的孔数或1cm2筛面上的孔数表示的,还有的直接用筛孔的尺寸来表示。

基本设备:标准筛,振筛机,托盘天平,陶瓷盘,毛刷等。

1.将准备分析的样品,首先充分的混均匀,称料;

2.将选好的一套试验筛,依筛孔尺寸大小从上到下套在一起,借助震筛机的震动,把粉末分成不同的筛分粒级。

3.筛分后,称量每个筛面和底盘上的粉末量。

4.计算:设筛分时所用筛子数目为n个,则可分为n+1个筛级,用每个筛级称量得到的粉末量除以粉末量的总合,计算出该筛级粉末的百分含量。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

筛分法测量粉末粒度分布

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 13:05

- 点击数:2510

筛分法是一种最传统的粒度测试方法。它是使颗粒通过不同尺寸的筛孔来测试粒度。

筛析法是最简单的也是用得最早和应用最广泛的粒度测定方法,利用筛分方法不仅可以测定粒度分布,而且通过绘制累积粒度特性曲线,还可得到累积产率50%时的平均粒度。

原理:利用按照筛孔尺寸依次组合的一套试验筛,借助震动把金属粉末筛分成不同的筛分粒级。称量每个筛上和底盘上的粉末量,计算出每个筛分粒级的百分含量,从而得出粉末的粒度组成。即让粉体试样通过一系列不同筛孔的标准筛,将其分离成若干个粒级,分别称重,求得以质量分数表示的粒度分布。它适用于从微米到毫米粉末之间的粒度分布测量,测量范围较广。比如采用电成形筛(微孔筛),其筛孔尺寸可小至5μm,甚至更小。筛孔的大小用“目”表示,其含义是每英寸(25.4mm)长度上筛孔的数目,也有用1cm长度上的孔数或1cm2筛面上的孔数表示的,还有的直接用筛孔的尺寸来表示。

基本设备:标准筛,振筛机,托盘天平,陶瓷盘,毛刷等。

1.将准备分析的样品,首先充分的混均匀,称料;

2.将选好的一套试验筛,依筛孔尺寸大小从上到下套在一起,借助震筛机的震动,把粉末分成不同的筛分粒级。

3.筛分后,称量每个筛面和底盘上的粉末量。

4.计算:设筛分时所用筛子数目为n个,则可分为n+1个筛级,用每个筛级称量得到的粉末量除以粉末量的总合,计算出该筛级粉末的百分含量。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

粉末粒度分布

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 13:03

- 点击数:3297

由于组成粉末的无数颗粒一般粒径不同,故又用具有不同粒径的颗粒占全部粉末的百分含量表示粉末的粒度组成,又称粒度分布。

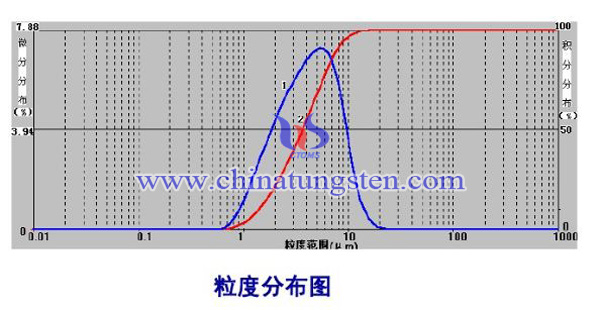

因为组成粉末的颗粒一般粒径不同,粉末粒度组成是指不同粒径的颗粒在粉末总量中所占的百分数,可以用某种统计分布曲线或统计分布函数(下图示例)描述。

用特定的仪器和方法反映出粉体样品中不同粒径颗粒占颗粒总量的百分数。有区间分布和累计分布两种形式。区间分布又称为微分分布或频率分布,它表示一系列粒径区间中颗粒的百分含量。累计分布也叫积分分布,它表示小于或大于某粒径颗粒的百分含量。粒度测定方法有多种,常用的有筛分法、沉降法、激光法、小孔通过法、吸附法等。本实验用筛分法和沉积天平法测粉体粒度分布。

粒度的统计分布通常可以选择四种不同的基准,实际应用的是频度分布和质量基准分布。

1)个数基准分布:用不同粒径区间内的颗粒数占全部颗粒总数百分数表示,又称频度分布。

2)长度基准分布:用不同粒径区间内的颗粒总长度占全部颗粒的长度总和的百分数表示。

3)面积基准分布:用不同粒径区间内的颗粒总表面积占全部颗粒的表面积总和的百分数表示。

4)质量基准分布:用不同粒径区间内的颗粒总质量占全部颗粒的质量总和的百分数表示。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

碳化钨催化剂介绍

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 12:51

- 点击数:2500

碳化钨是重要的硬质合金成分,也是一种性能优良的催化材料,许多研究表明碳化钨的表面电子结构与Pt类似,具有类铂的催化活性,作为催化剂在催化氢化、烷烃氢解和重整、催化合成气反应以及氢化脱卤素等反应中表现出良好的催化活性;同时碳化钨还具有良好的导电性,具有独特的化学稳定性,作为电催化剂对氢气、水和甲醇氧化均表现出优异的催化氧化性能。碳化钨有望替代贵金属催化剂,应用于多相催化和电催化领域。

催化加氢/脱氢

研究发现:当没有氧存在的情况下 碳化钨的催化选择性主要体现在对碳链断裂反应的催化,催化活性(反应物转化率)随反应温度的升高而升高,但催化剂对反应物异构化的催化性能随反应温度的升高而下降。当氧被引入后 碳化钨的催化活性降低 但其对反应物异构化的选择性却随着氧的引入而升高,此时异构化是主要反应 这说明了碳化钨表面成份对其催化能力(主要是催化活性和选择性)有直接的影响。

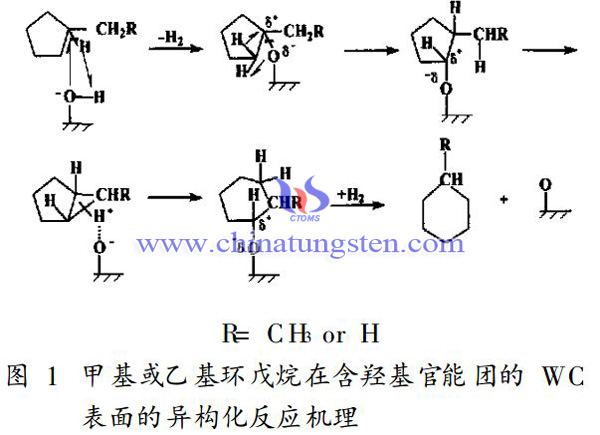

烃的异构化

S2O8-2/ZrO2类固体超强酸催化剂由于对正构烷烃的异构化反应有着良好的催化活性而备受人们关注。但这类催化剂在反应中稳定性较差、易结焦失活,而载Pt的S2O8-2/ZrO2催化剂可在很大程度上提高对正戊烷异构化反应的稳定性和选择性.烃在引入化学吸附氧的碳化钨表面的异构化反应实际上使一种甲基变换位置的碳链重排反应,引入化学吸附氧的碳化钨表面的WOX 活性中心直接参与了这一反应,它既催化了烃的脱氢又催化了碳链的重排。

以甲基或乙基环戊烷的异构化反应机理为例:

另外在烃的转化、烃的合成、肼的分解和电化学催化领域均有广泛应用。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

超细碳化钨粉质量控制

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 12:49

- 点击数:2137

制备超细碳化钨粉方法较多, 可分为气相法 液相法和固相法三大类,每大类中又可分为许多方法。这些制备方法中,传统流程具有简捷易行、先进合理、稳定可靠、产能大且产品质量好、成本低和效益高等优点, 并与我国碳化钨生产有密切联系, 是一种符合我国国情的工业生产方法。下文主要从原料、碳化工艺、粉碎分级等方面探讨传统流程生产优质超细碳化钨粉的质量控制。

工业生产流程:APT→微还原→氧化钨→氢还原→超细钨粉→配碳→碳化→球磨或气流破碎分级→超细碳化钨粉。

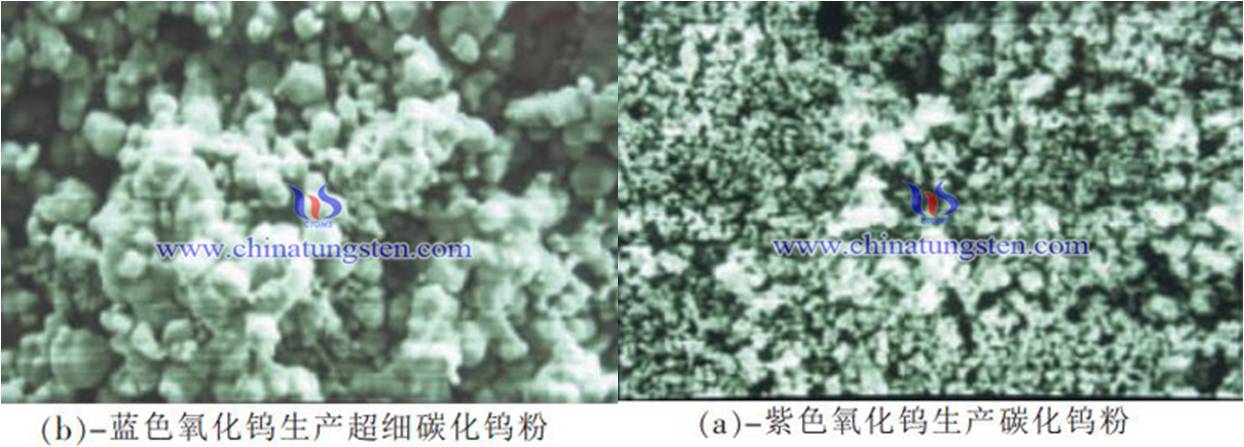

1、原料

钨粉:蓝色氧化钨电镜形貌为颗粒状相成分复杂有多达5种或5种以上的相成分(WO2.72、WO2.90、WO30及(NH4)х•WO3、HxWO3等)还原时反应机理复杂,所制得的粉末粒度偏粗,很难做到0.6μm 以下的超细钨粉、碳化钨电镜形貌和粒度分布显示(下图)其均匀性也不够理想。紫色氧化钨粉末的电镜形貌为针状,以相同的生产工艺生产出超细钨粉经碳化后制取了超细碳化钨粉经气流粉碎分级后可得到粒度分布均匀分散性好且平均粒度小于0.6μm的超细碳化钨粉。这是因为紫色氧化钨的特殊的针状结构互相搭桥形成分布均匀的孔隙,这种孔隙在相同的还原工艺下就比较有优势。

炭黑:目前,钨粉碳化所用碳源主要是炭黑。碳化钨的粒度受炭黑粉粒度的影响,炭黑粉粒度越细,碳化钨粉粒度就越细,而且不同粒度的炭黑,使碳化钨粉的化合碳含量达到理论值的温度也不同。

2、碳化工艺

影响WC粉粒度的因素:

碳化温度:影响程度弱于原始粒度。碳化高温作用:破碎细化、烧结长大。当提高碳化温度时,细颗粒的长大加快,中颗粒会长大,粗颗粒不长大略细化;适当提高碳化温度对提高碳化钨粉质量有好处,可减少W2C相,减少微孔缺陷,提高碳化钨的显微硬度,并可增大碳化钨的亚晶尺寸。但是,碳化温度过高,也将使原先疏松的聚集体粘结更紧密而聚合长大,从而导致WC-Co合金晶粒的局部夹粗。

碳化时间:指炉料在高温区停留时间,时间越长(推速慢),WC聚集再结晶会长大;如果碳化时间不够,会导致舟皿中心粉末碳化不完全。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

化学气相沉积法(CVD)制备超细碳化钨粉

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 12:46

- 点击数:2913

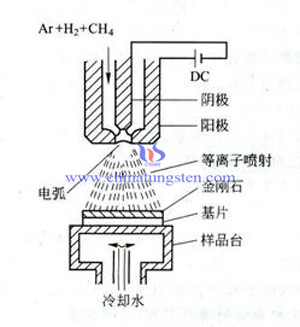

化学气相沉积法是传统的制备薄膜的技术,其原理是利用气态的先驱反应物,通过原子、分子间化学反应,使得气态前驱体中的某些成分分解,而在基体上形成薄膜。CVD技术常常通过反应类型或者压力来分类,包括低压CVD(LPCVD),常压CVD(APCVD),亚常压CVD(SACVD),超高真空CVD(UHCVD),等离子体增强CVD(PECVD),高密度等离子体CVD(HDPCVD)以及快热CVD(RTCVD)。

超细硬质合金是近年来发展起来的工具材料,主要以超细WC粉末为基础原料, 并添加适当的粘结剂(如Co)和晶粒长大抑制剂来生产高硬度、高耐磨性和高韧性的硬质合金材料,其性能比常规硬质合金高, 在难加工金属材料工具、电子行业的微型钻头、精密模具、医用牙钻等领域已呈现出越来越广泛的应用前景。

化学气相沉积法制备超细碳化钨粉采用氟化钨(WF6)和甲烷(CH4)为前驱体,采用等离子体增强化学气相沉积方法(Plasma Enhanced Chemical Vapor Deposition,PECVD)制备直径为20-35nm的圆球状纳米碳化钨粉末的圆球状纳米碳化钨粉末。

制备过程:

采用等离子体增强化学气相沉积装置以氟化钨(WF6)、甲烷(CH4)和氢气(H2)为原料气体,氩气(Ar)为载气,各气体的流量分别由单独的流量计控制。基底采用金属镍片基底分别用丙酮去离子水、乙醇以及去离子水超声波清洗吹干后放入反应室,在化学气相沉积前先在热气氛下通氢气以去除基底表面上的氧化物。化学气相沉积后的样品在氮气中随炉退火处理。此法的关键在于控制前驱体气体中的碳钨比以及基底温度,并且对原料和基底的纯度要求较高。

主要原理(化学式只表明原理,具体计量数未知):

借助微波或射频等使含有薄膜组成原子的气体与电子发生初级反应电离,在局部形成等离子体

WF6+e=W6++6F-+e

CH4+e=C4-+4H+e

激发出的等离子体化学活性很强,很容易发生反应,在镍基片上沉积出所期望的薄膜

2W6++3C4-=12WC

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

超细碳化钨粉的应用

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 12:39

- 点击数:2405

为了进一步提高WC-Co硬质合金的力学性能,最佳的途径之一是将其晶粒度细化制备纳米结构的合金材料晶粒越细其缺陷越小这种硬质合金既具有高的硬度和耐磨性,又具有高的强度和韧性,其性能比常规硬质合金高,在难加工金属材料工具、电子行业的微型钻头、精密模具、医用牙钻等领域已呈现出越来越广泛的应用前景。

1、木材加工

天然木材呈不均匀结构,刀具在断续加工木材期间亦受到强冲击力影响。刀具在高速加工期间不仅受冲击力影响而且受大的离心力影响,所以韧性很重要,同时还要有较好的耐磨性,除此之外,切刀还必须呈锐利刀刃,超细硬质合金亦是能满足上述应用要求的最佳候选材料。

2、金属加工

金属加工过程中,普通WC一Co合金刀具主要用于加工铸铁,也可用亚微米级超细晶硬质合金刀具切割不锈钢和某些高强度镍基合金材料。在用亚微米级超细晶硬质合金作有、无冷却孔的钻头刀其方面已使生产率大增。

3、PCB刀具

WC的晶粒度越小,会使得相应的硬质合金材料致密度更高、硬度更高、强度更高,各项综合性能都有着大幅度的提升。在国外的一些超细晶硬质合金产品企业0.2μm晶粒度的硬质合金材料硬度大于93.5HRA,强度大于4000MPa。在微电子领域常使用的超细晶硬质合金PCB微钻直径可达10μm,微铣直径可达30μm。

后来人们又发现烃可在碳化钨上发生氢解反应以来碳化钨,因其具有类似铂的表面电子特性,因此可以用来代替铂等贵重金属作为催化剂应用在某些有机反应中,如烃的催化加氢脱氢烃的异构化烃的转化烃的合成肼的分解氧化反应及合成氨反应中的催化等 这些已成为当前研究碳化钨的热点通过不断完善碳化钨粉末的制备方法 一定可制得具有更适合用于催化反应的碳化钨粉末。

4、牙齿钻孔工具

目前牙科医生所用的大部分现代钻孔和成形工具都是用镶硬质合金材制成。细晶粒硬质合金由于有良好耐磨性和韧性,所以是最好的刀具材料。目前牙科医生所用的大部分现代钻孔和成形工具都是用镶硬质合金材制成。细晶粒硬质合金由于有良好耐磨性和韧性,所以是最好的刀具材料。其粘合剂含量约10 %和硬度约1600HV10亚微米级的超细晶硬质合金最适于作这种刀具材料。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

超细钴粉两种制备方法

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 12:36

- 点击数:2784

超细钴粉由于其特殊的物理、化学性能,在硬质合金、电池、催化剂、磁性材料、吸波材料、陶瓷等领域的应用中表现出许多优异的性能。同时由于超细钴粉(铁磁类物质)对电磁波的特殊吸收作用,可作为军用高性能毫米波隐形材料, 可见光—红外线隐形材料和结构式隐形材料,手机辐射屏蔽材料。在硬质合金方面使用的超细钴粉由于合金的横向断裂强度、硬度和密度都得到了提高,使其具有更高的的耐磨性与抗裂性。

国内外目前钴粉的制备工艺主要有

1、高纯氧化钴或草酸钴氢气还原法(原始工艺)

高纯氧化钴或草酸钴氢气还原法是最早应用的工业钴粉制造工艺之一。该方法应用时,合理地控制还原温度、氢气流量及纯度、推舟速度和装舟量等这些还原工艺,理论上就能得到比较合适的超细钴粉,但实际应用难点较多。

2、高压水喷雾法

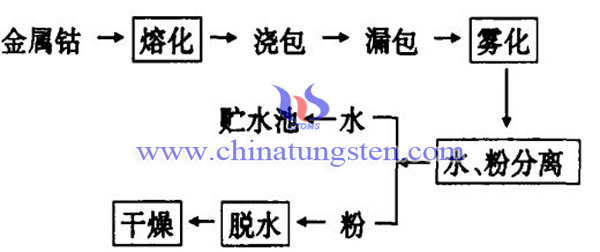

所谓的高压水喷雾法是用高压水流冲击破碎处于熔融状态的金属液流制造金属粉末的办法。具体过程是将金属钴块用中频炉感应加热熔化后,将其倒入漏包,漏包的金属液经喷嘴进入雾化装置,在来自环孔喷嘴高压水流的冲击下,被击碎成细小液珠并冷凝,经离心机抛出,再经脱水干燥后得到超细钴粉。工艺流程如下:

与还原法相比,用水雾法制取钴粉,生产工艺较为简单、安全(没有氢气参与)、污染小(喷雾塔密封)、劳动强度较低,但钴粉会呈土豆状,粒度难以控制且较大。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

装舟工艺对还原钴粉粒度的影响

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 12:33

- 点击数:2650

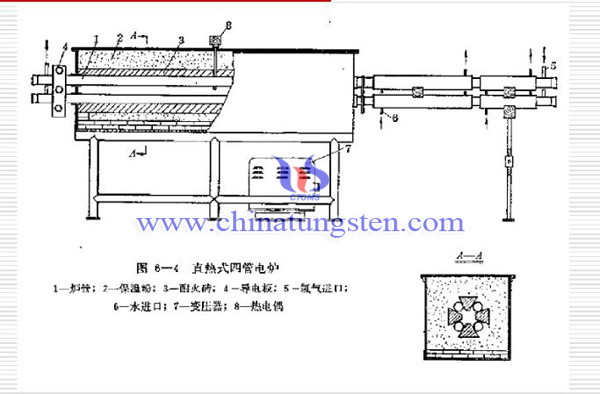

采用草酸钴还原制备钴粉的过程中,装舟工艺对钴粉粒度有较大影响。下图为常见的还原设备-电管炉。生产过程,草酸钴装在舟皿里面从炉口被推入炉膛。不同的炉膛长度可以容纳多个舟皿。装舟工艺主要有:推舟速度、推舟个数、装舟量(料层厚度)这三个参数。

1、推舟速度

从表1的结果可以看出:随推舟速度的减慢,钴粉的松装密度逐渐变大,钴粉的FSSS增大,钴粉的粒度增大。这是因为随着推舟速度的减慢, 物料在炉内停留的时间变长,使还原好的粉末颗粒相互烧结而变粗。

2、推舟个数

单次推舟个数对钴粉的均匀性也有很大影响,一次推一舟比一次推多舟生产的钴粉粒度要均匀一些。这是因为炉内存在温度分段,各段的温度有所不同,而且同一段的温度也有不均匀。

3、通过理论分析和生产实践后发现随着装舟量的增大,钴粉的费氏粒度粒度增大,即钴粉的粒度增大。这是因为还原过程中氢气的扩散是由物料表层向里进行的,底层最后被还原,当装舟量较大时,料层增厚,在底层的物料还原时产生的水蒸气向上迁移,会把中上层已经还原好的物料氧化,然后会使粉末再度被还原,使粉末粒度增大;同时由于料层厚度大,底层还原时产生的水蒸气难以排出,使底层粉末颗粒变粗,并使粉末粒度均匀性变差。因为底层水蒸气分压高,使反应向不利于还原为钴的方向进行,还原速度较慢,使还原好的粉末颗粒互相烧结,导致钴粉粒度变粗,并使粉末粒度均匀性变差。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信