介孔泡沫结构WO3 SCR脱硝催化剂

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月29日 星期二 18:17

- 点击数:1627

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

不同工艺下钨铜材料的热学性能与电导率对比

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月29日 星期二 16:52

- 点击数:994

除了硬度、密度以及微观结构的检测外,对于钨铜材料来说,常作为EDM电极、高压放电管以及电子封装热沉材料,其热学性能(热导率、热膨胀系数)和电导率也是必不可少的检测项目。以下是对三种测试样热导率与电导率的测试结果:

从表中我们可以较为清晰地看出在三种工艺下钨铜复合粉末通过注射成型后的热导率最高,可达217W/(m·k),而相比之下,采用模压和渗铜工艺的样品热导率水平较低。结合之前三者的微观结构分析,研究人员总结出了几个主要原因:

1.模压工艺下的钨铜复合材料虽然内部W、Cu两相分布较为均匀,但是存在一定的孔隙缺陷,这会严重地影响钨铜复合材料的热导率;

2.在最佳的渗铜工艺下,渗铜样品虽然内部基本不会产生孔洞,但是其中的Cu相无法成为一个连通的网络,W与Cu两相分布不均匀,在导热的过程中,有部分的热导率传递是通过W相进行的,这也是其导热率较低的一个关键因素;

3.而相对来说,采用注射成型工艺能够有效避免这两种缺陷,不仅提高了钨铜产品的致密度,而且使W与Cu两相分布均匀,因而其具有较高的热导率。

从理论上说,固体材料的发生热膨胀是由于原子作热振动中心偏离平衡位置,即晶体振动的非谐效应。当烧结温度升高,原子振动也加剧,原子振动能量越大,使得微观上原子晶胞参数增大,而在宏观上则表现为固体材料的热膨胀。对于单相材料来说,其热膨胀会随着温度的升高而升高。而对于钨铜W-Cu两相电子封装复合材料具有较低的热膨胀系数,其热膨胀行为比单相材料复杂得多。通过实验发现,在温度较低时,钨铜复合材料所表现出的是负膨胀,而当温度超过一定值时才表现为正膨胀。注射成型与模压成型工艺下的钨铜样品热膨胀系数比渗铜样品更为稳定,变化幅度更小。这是由于相变、磁致伸缩以及内部组织的原因,材料受热膨胀会表现出一些特殊规律。通过加大W相在温度升高时对Cu相膨胀的制约程度,从而降低钨铜复合材料的热膨胀系数。此外,由于材料之间热膨胀系数不同,钨铜复合材料内部会产生复杂的应力,而这些复杂应力分布又会对组分的热膨胀行为产生一定的约束和抑制作用。

而对于电导率则采用涡流法进行测定。当截有交变电流的线圈(也称探头)接近导电材料表面时,由于线圈交变磁场的作用,在材料表面和近表面感应出旋涡状电流,此电流即为涡流。材料中的涡流又产生自己的磁场反作用于线圈,这种反作用的大小与材料表面和近表面的导电率有关。通过涡流导电仪可直接检测出非铁磁性导电材料的电导率。经检测发现,注射成型的钨铜样品具有最高的导电率,可达37.43%IACS,远高于模压样的29.85%IACS与渗铜样的33.18%IACS。而主要原因也是由于注射成型的钨铜产品致密度高,内部孔隙少,且内部的Cu相形成连续网络,因而导电率高。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

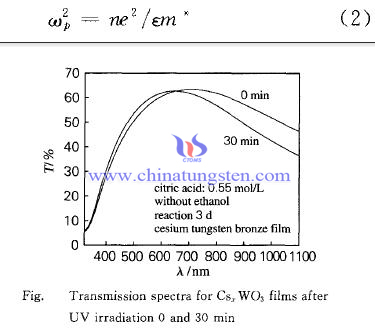

紫外光照对CsxWO3薄膜的近红外遮蔽性能的影响

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月28日 星期一 17:46

- 点击数:890

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

活化烧结法制备熔盐电解稀土用钨电极

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月28日 星期一 16:06

- 点击数:1038

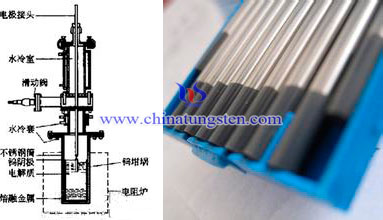

熔盐电解法生产稀土金属过程中,需要采用难熔和抗腐蚀金属的阴极,阴极材料的选择通常钨电极或者钼电极。熔盐电解法用于生产稀土金属工作温度较高,且过程中要求阴极具有一定的抗腐蚀性能,钨、钼电极具有良好的高温性能和抗腐蚀性能,因此成为了阴极材料的首选。但是,钼电极相较于钨电极抗腐蚀性能较差,且消耗快,被腐蚀的钼进入制得的稀土金属导致杂质含量超标,因此逐渐被钨电极取代。

钨电极的制备通常采用粉末冶金法,使用该方法制备钨电极的关键工序是烧结,对直径小于20mm的细钨条,可采用垂熔炉直接烧结,对大于20mm的钨棒材,则要采用中频炉烧结再进行锻造。但是这两种方法对烧结设备的要求较高,且焊接困难。因此,大多数厂家选择活化烧结技术,该方法是采用物理或化学方法,使烧结温度降低,烧结速度加快,从而提高电极的密度和相关性能。

活化烧结法制备熔盐电解稀土用钨电极的制备过程如下所示:

1.混粉:将小量的活化剂镍盐溶解于无水乙醇中,然后将该溶液倒入钨粉中混合均匀。

2.压制:混合好的钨粉在氢气的保护下进行干燥后,镍包覆在钨颗粒表面。然后采用冷等静压将钨粉压制成坯。

3.烧结:钨粉压制成坯后经烧结、烧结后就可以得到钨电极。

经实验发现,镍包覆钨粉经活化烧结生产的钨电极用于稀土电解的阴极,较传统的钨钼电极具有更强的抗腐蚀性能。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

多孔二氧化钛V2O5-WO3脱硝催化剂

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月28日 星期一 15:53

- 点击数:936

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

氧化铝改良三氧化钨SCR脱硝催化剂

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月28日 星期一 15:49

- 点击数:999

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

影响三氧化钨SCR脱硝催化剂性能的因素

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月25日 星期五 14:40

- 点击数:1037

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

含三氧化钨脱硝催化剂活性母液的制备

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月25日 星期五 14:38

- 点击数:818

目前烟气净化处理过程中除尘、脱硫、脱硝都是分开进行的,例如火电厂近零排放的技术路线一般是SCR脱硝协同未静电除尘湿法脱硫(石灰石-石膏法)一一湿式电除尘。现在被广泛使用的SCR脱硝催化剂大部分采用二氧化钛、沸石、氧化铝的蜂窝陶瓷或活性炭为载体,以五氧化二钒和三氧化钨为主要活性组分。在SCR脱硝催化剂使用过程中,催化剂容易受到毒害或者粉尘堆积、堵塞而失效。故而,如何延长催化剂使用寿命,提高设备的脱硝效率,降低整体环保投入成为重要话题。有发明指出一种二氧化钛-二氧化硅/三氧化钨脱硝催化剂母液的制备,该母液可以应用于陶瓷管除尘器实现脱硝、除尘一体化。

目前烟气净化处理过程中除尘、脱硫、脱硝都是分开进行的,例如火电厂近零排放的技术路线一般是SCR脱硝协同未静电除尘湿法脱硫(石灰石-石膏法)一一湿式电除尘。现在被广泛使用的SCR脱硝催化剂大部分采用二氧化钛、沸石、氧化铝的蜂窝陶瓷或活性炭为载体,以五氧化二钒和三氧化钨为主要活性组分。在SCR脱硝催化剂使用过程中,催化剂容易受到毒害或者粉尘堆积、堵塞而失效。故而,如何延长催化剂使用寿命,提高设备的脱硝效率,降低整体环保投入成为重要话题。有发明指出一种二氧化钛-二氧化硅/三氧化钨脱硝催化剂母液的制备,该母液可以应用于陶瓷管除尘器实现脱硝、除尘一体化。| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

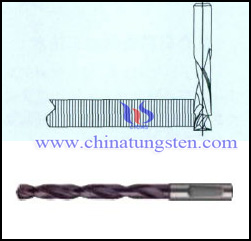

硬质合金交错刃铣刀

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月25日 星期五 09:57

- 点击数:895

硬质合金交错刃铣刀是由通常是由碳化钨+钴以及其余一些添加剂通过压制烧结而成的。硬质合金类的铣刀有着广泛的适用范围,如数控加工、CNC雕刻机以及一些普通的铣床上加工材质较硬形状简单的热处理材料。按照其刃形分类又可细分为整体硬质合金铣刀、圆柱形硬质合金铣刀、硬质合金面铣刀、直柄槽硬质合金铣刀、螺旋硬质合金铣刀、硬质合金交错刃铣刀、硬质合金三面刃、硬质合金立铣刀、锯片硬质合金铣刀、硬质合金角度铣刀等等。通常来说,交错刃铣刀常见于硬质合金立铣刀,其用于加工沟槽和台阶面等工件,刀齿位于圆周和端面上,工作时不能沿轴向进给,只有当立铣刀上又通过中心的端齿时才可进行轴向的进给。这就使得立铣刀刃形的设计重点转向了如何减少刀具在切削加工过程中产生的轴向分力,以抑制分层、撕裂和毛刺等缺陷的产生。

从硬质合金铣刀对于工件的进给方向和旋转方向上看,主要包括两种铣削方式,一种是顺铣,另一种则是逆铣。所谓的顺铣是指铣刀的旋转方向和切削的进给方向是相同的,在开始铣削时铣刀就咬住工件直至最后;而逆铣则铣刀的旋转和切削的进给方向相反,铣刀在开始铣削之前必须在工件上滑移一段,切削厚度从零开始直至结束时切削厚度达到最大。通常情况下,顺铣由于切削力将工件压向工作台,所以有更好的切削效果是首先选择的,除非机床本身存在螺纹间隙或者其他问题是才考虑逆铣。以此为基础,相关研究人员提出了交错刃硬质合金铣刀的设想。与传统的右旋刃立铣刀相比,硬质合金交错刃铣刀的近端部右旋、近柄部左旋交错设计,其最初的设计思路是为了适用于新型碳纤维复合材料。其具体设计的示意图如下所示:

从上图我们不难看出硬质合金交错刃铣刀的切削刃分为上、下两个部分,工件材料进行加工时应处于上、下两切削刃的中间区域。由于切削刃采用的是近端部刃右旋、近柄部刃左旋的交错设计,立铣刀的下段右旋切削刃可对工件的下表面进行铣削,而与此同时下表面还受到了向上的切削分力;反过来,立铣刀上端左旋切削刃用于铣削工件的上表面并对其产生了向下的切削分力。整个切削的过程铣刀都是紧密压住工件进行进给,因此材料的上下表面的纤维层都较为容易被切断,有效地避免了工件上下表面发生撕裂、毛刺等加工缺陷。此外,由于工件上下表面所受到的垂直切削分力相反,轴向合力减小且总切削力方向适中指向工件内侧,这有利于整个切削过程的平稳进行,还有效抑制了工件内部分分层现象的产生,能够在一定程度上提高碳纤维复合材料的加工质量。最后在铣削试验中还发现,在相同的切削条件下,磨粒磨损是硬质合金交错刃铣刀的主要磨损形式,其相比于传统的硬质合金立铣刀有更好的耐磨性和使用寿命(约为1.6倍)。

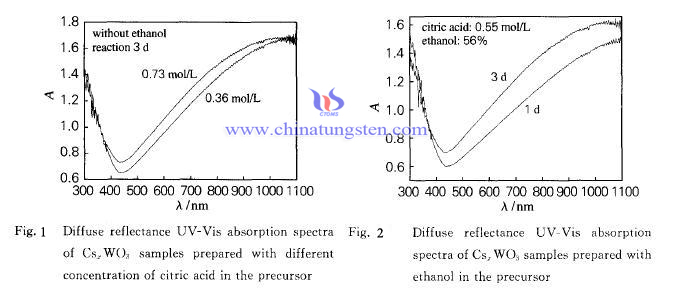

前驱液浓度对CsxWO3粉体光吸收性能的影响

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月24日 星期四 18:11

- 点击数:894

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

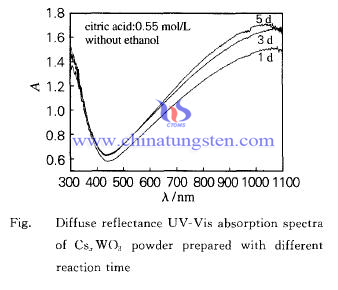

反应时间对CsxWO3粉体光吸收性能的影响

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月24日 星期四 18:06

- 点击数:881

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |