弱碱性阴离子交换树脂从钨酸钠中除钼

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月25日 星期五 18:36

| 钨粉供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-powder.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

纳米硬质合金粉末的合成

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月25日 星期五 18:15

纳米晶硬质合金首先要经过合成晶粒更为细小的纳米粉末,其中主要包括机械合金化(Mechanical Alloying, MA)、喷射转换法、原位渗碳还原法以及共沉淀法等几种较为常见的合成方法。

1.机械合金化(MA)

机械合金化法主要是通过采用高能量的机械驱动力在低温下合成材料,高能球磨机是其中最为常用的工具之一。目前用机械合金化法合成纳米硬质合金粉末的研究主要有两个方向:其一是利用机械合金化法将钨W和碳C合成纳米WC粉末,另一种则是将碳化钨WC与钴Co粉末混合后,通过高能球磨的方法使其粉碎细化从而达到纳米复合材料的要求。国内的学者成功地将W、C、Co混合球磨后合成出纳米级的WC-Co复合粉末。此外先后利用机械化学法,即用三氧化钨(WO3)和镁(Mg)与碳(C)在氮气(N2)或氢气(H2)-氩气(Ar)等惰性气体氛围下混合球磨,发生爆炸反应(生成W和MgO后,W与C发生扩散反应,生成W2C和WC)制备出纳米级别的碳化物WC,晶粒度约为4-20nm。该方法操作简单,工序易行,有较高的生产效率,缺点就是由于制备出的粉末晶粒尺寸细小,往往会由于与球体或罐体发生摩擦而造成粉末污染。

2. 喷射转换法

喷射转化法又被称为热化学法或流态床法。美国一些相关领域的学者研制出的该方法,其通过偏钨酸铵和氯化钴(CoCl2·nH2O)水溶液或Co(en)3WO4和硫酸(H2WO4)水溶液经过喷雾干燥以及流化床还原(流化床还原是一种直接还原生产原料的技术工艺,其通过建造还原铁矿的流化床还原炉内结构的耐火组合物)和碳化反应生成组织成分均匀的纳米粉末(约20-50nm)。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

金属氧化物掺杂影响三氧化钨陶瓷热电性能3/3

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月25日 星期五 17:38

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

金属氧化物掺杂影响三氧化钨陶瓷热电性能2/3

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月25日 星期五 17:36

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

金属氧化物掺杂影响三氧化钨陶瓷热电性能1/3

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月25日 星期五 17:33

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

电解法制备三氧化钨 2/2

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月25日 星期五 16:50

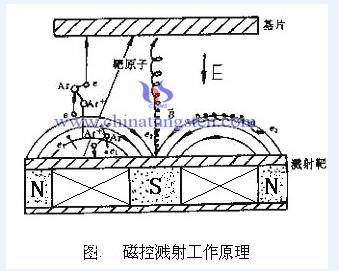

采用直流磁控溅射法在ITO导电玻璃上沉积三氧化钨薄膜,氧分压、溅射功率、温度对单层结构三氧化钨薄膜形貌组成和电致变色性能的影响。为了优化薄膜的电致变色性能,根据单层膜研究结果,在单层薄膜的基础上制备了双层结构的三氧化钨薄膜,研究了薄膜形貌组成对薄膜电致变色性能的影响。利用X射线衍射(XRD)、X射线光电子能谱(XPS)、扫描电子显微镜(SEM)、原子力显微镜(AFM)、紫外-可见光分光光度计、电化学工作站多种测试手段,对薄膜的组成、形貌、光谱和电化学性质等进行了分析。研究结果表明,不同溅射条件下制备的三氧化钨薄膜均为非化学计量比(O/W<3)。氧分压越高,制备的三氧化钨薄膜中O/W越大。氧分压为85%时,制备的三氧化钨薄膜具有较优的电致变色性能。

对溅射功率的研究结果表明,在50W~100W的范围内,溅射功率越大,薄膜的致密度和粗糙度增加。适当提高溅射功率可以改善薄膜的电致变色性能。室温条件下,氧分压85%、功率100W和120W时制备的非晶三氧化钨薄膜微观形貌具有明显差异,且都具有较好的电致变色性能。着色前后三氧化钨薄膜的最大透过率变化分别为74%和86%,着色/褪色响应时间分别为9.6s/2.9s和9.3s/3.9s,着色效率分别为45.07cm2•C-1和43.11cm2•C-1。制备的单层纳米结构三氧化钨薄膜透过率调制能力和着色效率均达到较高水平,满足自适应伪装要求。

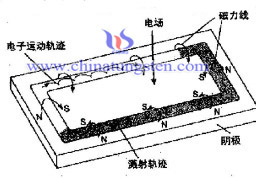

磁控溅射靶材表面的磁场及电子的运动轨迹

在350℃下溅射制备的三氧化钨薄膜为单斜晶态,提高溅射温度会降低薄膜中的O/W。循环200次后,晶态三氧化钨薄膜的稳定性可达到99%。在单层结构薄膜研究的基础上制备了三种不同结构和组成的双层结构三氧化钨薄膜,测试结果表明:薄膜的形貌和组成会直接影响薄膜的电致变色性能。在制备的双层样品中,上层疏松下层致密的双层结构电致变色薄膜电致变色性能最好。疏松结构有利于离子的扩散,提高薄膜的响应时间,致密结构可提高薄膜的离子存储能力。该种双层结构三氧化钨薄膜的循环稳定性、透过率变化、着色效率、着色/褪色响应时间分别为84%、74%、19.86cm2•C-1和64.6s/99.7s。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

WO3浓度和搅拌速度对制取仲钨酸铵的影响

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月25日 星期五 16:40

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

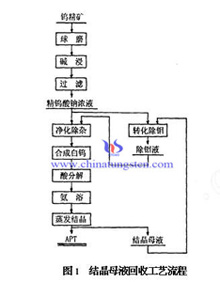

仲钨酸铵结晶母液的回收利用 3/3

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月25日 星期五 16:38

M115-a沉淀法的巨大优势在于:能深度除杂,返回主流程的母液质量好,与传统的沉白钨工艺相比,WO3的回收率可提高10%左右,NH4Cl的利用率由0提高至70%~80%,且消除了全部废水。处理后的母液可直接返回生产工艺主流程,实现钨的回收。同时有效利用NH4Cl这一有价物质,提高经济效益。并且M115-a沉淀法处理母液具有流程和设备简单、成本低、易于掌握的特点,对经典工艺和交换工艺均适用,是一种具有广阔发展前景的方法。

仲钨酸铵结晶母液的回收利用 2/3,请见

http://news.chinatungsten.com/cn/tungsten-information/81695-ti-10585

| 仲钨酸按供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

电解法制备三氧化钨 1/2

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月25日 星期五 16:30

本文采用反应磁控溅射法和溶胶凝胶法中的钨粉过氧化聚钨酸法制备三氧化钨薄膜材料。钨酸过氧化聚钨酸法和反应磁控溅射法制备三氧化钨薄膜所需的主要试剂、主要仪器、准备工作、试验步骤,并列出了两种方法的试验流程图,同时还列出了正交试验因素水平表和正交试验设计表。本文分别用原子力显微镜、双束紫外可见分光光度计、X-衍射仪等表征了用以上两种方法制备的三氧化钨薄膜。

原子力显微镜测试结果表明:反应磁控溅射法制备的三氧化钨薄膜样品表面比溶胶凝胶法制备的样品表面更均匀致密,且前者制备的样品分子趋于平面结构,而后者制备的样品分子趋于四面体结构。透光率测试结果表明:两种方法得到的样品的透光率比较接近,但是磁控溅射法样品对不同波长的吸收差异大于溶胶凝胶法样品;在200℃下退火处理后样品的透射光谱几乎没有变化,但在300℃以上退火处理后样品的透光率明显下降,且退火温度越高透光率下降的越多。

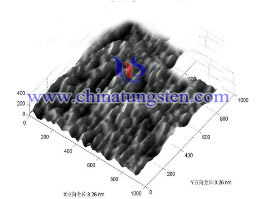

溶胶凝胶法样品200℃退火处理后的微观结构图

X-衍射结果表明:样品在350℃下退火处理后得到的谱图中没有明显尖锐衍射峰,说明都是非晶态;样品在350~400℃温度范围内退火后得到的谱图中尖锐晶体衍射峰强度越来越大,说明逐渐转变为晶态;样品在450~500℃范围内退火处理后晶体衍射峰在强度增大的同时,数量也在增多,因为该温度处理下样品逐渐由一种晶系转变为两种晶系共存。这两种方法制备的三氧化钨薄膜都均匀致密,透光性能好,为制备掺杂三氧化钨气敏材料打下了坚实的基础。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

仲钨酸铵结晶母液的回收利用 2/3

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月25日 星期五 16:24

方法二:余碱分解法

方法二:余碱分解法 2NaOH+(NH4)2WO4→Na2WO4+2NH4OH

2NaOH+(NH4)2MoO4→Na2MoO4+2NH4OH

仲钨酸铵结晶母液的回收利用 1/3,请见

| 仲钨酸按供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |