显像管蒸镀用钨加热子的使用寿命

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月23日 星期四 11:17

- 作者:xuejiao

- 点击数:887

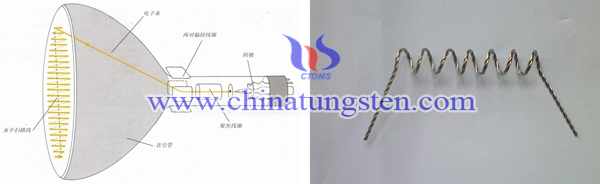

蒸镀显像管一般采用钨加热子也就是钨绞合螺旋作为加热元件。在真空中将金属进行加热,利用加热子将其蒸发在被蒸镀的物体表面,形成一层薄膜,就是蒸发镀膜的过程。这个过程需要用到的加热元件需要有很好的耐高温和耐腐蚀性能。目前,通过钨丝绞合绕成各种形状的螺旋线圈也就是人们常说的钨加热子是国内外大多数用户的首选。

但是在蒸镀的过程中,这种钨绞合螺旋的使用寿命并不能持续很长一段时间,无法达到所需稳定的使用寿命的要求,严重降低显像管蒸镀的自动化效率。影响其使用寿命的主要原因是钨丝的再结晶组织,和铝的插入量。

经试验表明,丝材表面的晶界越多,也就是晶粒越小的情况下,铝就越容易扩散,就会导致钨绞合螺旋开始变形甚至断裂,最终结束其使用寿命。另一个主要原因是铝的插入量和流动性的影响。在显像管蒸镀的过程中,一般情况下厂家插入钨绞合螺旋的铝量或多或少会超过理论蒸镀量,这就会造成每次蒸发完毕后会有残留的铝继续与钨发生反应,生成W-Al化合物,该化合物会污染钨丝,这样一来就大大缩短了加热子的使用寿命。实践证明,相比有铝残留物的状况,如果没有铝残留物的话,加热子的使用寿命可以提高1倍。总之,随着铝插入量的增多,钨绞合螺旋的寿命就会减短。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨加热子和显像管

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月23日 星期四 11:13

- 作者:xuejiao

- 点击数:797

将金属在真空中进行加热,使其蒸发在被蒸镀物体的表面上,然后形成一层薄膜,这个过程就是真空镀膜,目前广泛应用于电子,玻璃,装饰品等生产领域。现在国内外大多数用户都选用钨丝绞合后制备的钨加热子作为真空镀膜的加热元件。其中显像管蒸镀过程就主要用钨丝加热子作为加热元件。

显像管是一种电子(阴极)射线管,是电视接收机、监视器重现图像的关键器件。它的主要作用是将发送端(电视台)摄像机摄取转换的电信号(图像信号)在接收端以亮度变化的形式重现在荧光屏上。为了高质量地重现图像,要求这种电子射线管的屏幕尺寸要大,图像清晰度要高,荧光屏有足够的发光亮度。此外对不同用途的射线管有各种具体要求。

这种电子射线管的显像原理是在电视接收机中,由视放末级把经过放大的视频图像信号送到电子射线管阴极,用以控制电子束电流的强弱,从而显示图像。这种电子射线管中的荧光屏是由屏面玻璃,荧光粉层和铝膜组成的。在显像管屏幕内的玻璃的表面上沉积着一层厚度为10μm的荧光粉。荧光粉层的外面蒸镀了一层厚度为1μm的铝膜。这层薄膜与内石墨层相互连接,它可以加速电子束,又可以保护荧光粉,使其不会因为离子的冲击而损伤形成离子斑,可见这层铝膜的重要性。而这层铝膜的形成就需要钨加热子作为加热元件进行蒸镀。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨加热子与钨绞丝

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月22日 星期三 11:26

- 作者:xuejiao

- 点击数:886

钨绞丝是一种由若干股一定直径规格的钨丝捻绕绞合而成的条状金属钨制品,主要用来制作钨加热子。在真空镀膜中钨绞丝是一种消耗材料。目前广泛应用于显像管、制镜、手机及各种塑料、有机物和金属基体及各种装饰品等的表面喷镀行业。

作为钨加热子的主要原材料,绞合钨丝的质量会直接影响加热子的质量,也会对镀膜的效果产生较大的影响。因此,绞合钨丝线圈的表面应该是呈现光亮银灰色,颜色保持一致状态,没有可见的污染物,表面没有明显的毛刺,裂纹及氧化现象。绞合钨丝的各单丝不能有断裂现象,绕成的螺旋线圈要具有一定的弹性。单根钨丝的尺寸允许偏差应该符合GB4181规定中的二级偏差。该钨制品在蒸镀纯铝时的使用寿命应大于12炉次。

每个包装都要附有标笺或者是产品合格证书,并且表明制造厂名,商标,材料名称,生产批号,规格,净重,生产日期,检验部门印记。包装好的绞合钨丝要放在相对湿度低于65%,且没有酸碱性气体的房间里。运输途中运输箱上要标有“小心轻放”,“防潮湿”等字样。运输的时候要避免酸碱性气体浸蚀和雨雪损坏。

加热子一般精选牌号为HW41、HW42的钨丝为原材料,专业设备制作的加热子元件具有熔点高,耐腐蚀性能好,蒸镀寿命长等特点。回收钨绞丝也可将待蒸镀金属丝与钨丝绞合在一起,使产品更具方便快捷的特性。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

三氧化钨光触媒用于无机合成

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月22日 星期三 17:21

- 作者:chunyan

- 点击数:923

自从首例二氧化钛光催化离解水产生氢气以来,世界范围内曾一度兴起光解水制氢的热潮,各种对光触媒催化分解水制氢的研究和报道层出不穷。1980年,有研究者将铂和二氧化钛表面装置NaOH,在水蒸气中进行光分解实验,发现氢气和氧气同时产生的现象;氮气和氢气在光触媒的作用下,置于100W汞灯,常压,82~86°C的条件下,能够合成NH3;然而,目前光催化合成NH3的产率还很低。但是,由于它的反应条件极为温和,或许会对新的人工固氮模式有所启发。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

球形钨粉应用存在的问题

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月21日 星期二 18:02

- 作者:xinyi

- 点击数:904

| 钨粉供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-powder.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |