钨粉阴极的应用-钨粉的选择

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月24日 星期五 17:07

- 作者:xinyi

- 点击数:831

| 钨粉供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-powder.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

显像管蒸镀用钨加热子的使用寿命——热处理

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月24日 星期五 16:18

- 作者:xuejiao

- 点击数:660

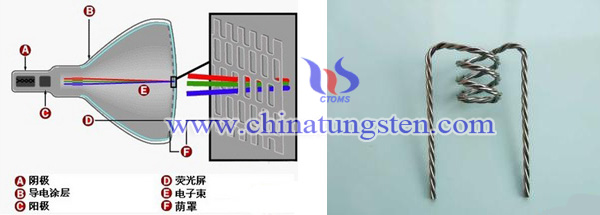

在显像管蒸镀的过程中丝材表面会因为温度的变化而产生结晶组织,结晶组织达到一定数量时就会大大缩短加热子的使用寿命,因此,在蒸镀过程中厂家应该注意控制丝材表面结晶组织的数量。另外,铝的插入量越多,钨加热子的使用寿命也越短,因此铝的插入量最好不要超过理论的蒸镀量。除了这两个原因之外,铝的流动型在蒸镀的过程中对加热子的使用寿命的影响也是相当大的。铝蒸气在钨绞合螺旋表面流动所浸湿的螺旋圈数来衡量铝的流动性。浸湿的螺旋圈的数量越多,表示铝的流动性越好。铝的流动性越好,每次蒸镀后残留在螺旋表面上的铝就会越少,与钨的反应机率就越小,便可延长钨绞合螺旋的使用寿命。相反,如果铝的流动性较差,那么每次蒸镀后残留的铝就会长期沉积在钨丝表面,从而缩短加热子的使用寿命。

热处理温度对加热子的使用寿命也具有一定的影响力。加热子在显像管蒸镀绕制成形后,为了提高其使用寿命,会将其放在加热炉中,在1400℃的条件下保温10分钟,进行热处理。当热处理的温度高于1450℃的情况下,丝材达到完全再结晶,螺旋就会变得很脆,一碰就碎,无法再次使用。如果热处理温度低于1350℃的话,就无法消除丝材变形过程中产生的内应力,也会降低其使用寿命。因此。控制热处理的温度也是至关重要的。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

硬质合金球齿—超细晶化及梯度结构优化

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月24日 星期五 15:28

- 作者:xiaobin

- 点击数:1307

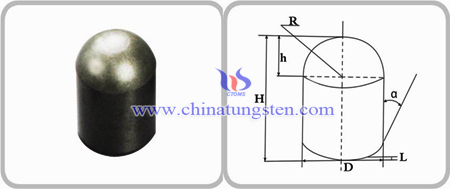

硬质合金球齿是由硬质相WC与粘结相Co组成的具有高硬度、高强度、高耐磨性以及冲击韧性的凿岩工具。相比于其他材料的同类产品其具有更高的钻掘速度,使用寿命延长了5-6倍,既节省了工时、提高了效率,又减少了换齿频率、减轻了体力劳动。随着工况环境的日趋复杂,凿岩对钻具性能的要求也越来越高,尤其是高风压钻具所使用的硬质合金球齿不仅需要极高的硬度和耐磨性,同时还需要良好的韧性以防止脆性断裂。而细晶结构就能有效地提高合金的使用性能,有研究表明,超细晶及纳米结构的硬质合金球齿在粘结相含量不变的情况下,当WC晶粒度小于1μm时,球齿的硬度和强度都能得到大幅的提升,并且随着WC晶粒度的进一步减小,球齿性能的提高幅度更为显著。由于纳米晶粒度小,而比表面积大、表面活性强,所以具备纳米结构的一些优异性能,如降低烧结所需温度、硬度、强度、耐磨性以及单齿冲击韧性的提高、使用寿命的延长等,是目前硬质合金材料的研究热点之一。

梯度结构硬质合金是在上世纪80年后末期研发出的一种多相结构硬质合金,其主要特点是成分和组织呈梯度分布。梯度结构硬质合金的制备原理是采用低碳硬质合金通过真空烧结获得含η相的硬质合金,并在渗碳气氛中处理以改变Co粘结相的分布使球齿的不同部位分布不同的Co含量。这样一来硬质合金球齿组织结构上呈现出Co的梯度分布,即最外层 — 贫Co层、中间层 — 富Co层、内层 — WC、Co、η三相显微组织。外层由于WC含量较高,具有较好的耐磨性;而中间层Co含量高,具有较好的韧性。因此在凿岩过程中具有更高的破坏载荷。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

硬质合金球齿—齿形优化

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月24日 星期五 15:30

- 作者:xiaobin

- 点击数:756

常见的硬质合金球齿的齿形多为圆头形、弹头形,但是在使用过程中,常规的圆头形硬质合金球齿很容易发生钝化,从而影响掘进的效率;而弹头形硬质合金球齿由于齿冠尖细且齿冠球半径较小,因而在大冲击功或岩层较为坚硬的情况下,容易因基体强度不足而发生破碎。因此,硬质合金球齿的齿形结构对其使用性能上有着较大影响,对球齿的齿形结构进行优化也成为了相关研究人员的研究方向之一。

基于球形压模破岩有效机理和弯曲应力恒等理论,国内的研究人员设计出了耐钝性硬质合金球齿。这种球齿结合了圆头齿和弹头齿二者的优势,齿头由球冠形体和近似圆锥体组成;其中球冠形体进行球形压模破岩,近似圆锥体进行楔形压模破岩,球形压模在前破岩为主,楔形压模在后破岩为辅,形成了共同破岩的良好效果。此外,通过分析球形压模和楔形压模下岩石的应力分布规律,证明了耐钝硬质合金球齿的破岩效果更好、钻速更快、抗冲击韧性更好、不易钝化。有实验数据表明采用耐钝硬质合金齿的潜孔钻头寿命和平均钻速分别比弹头齿钻头高36%和28%。另一种优化球齿则采用前级超硬球体和二级超硬球体组成,在前级超硬球体破碎岩石后产生剪切体;当钻头再冲击岩石时,第二级超硬球体冲击剪切体,对岩石重复破碎。这就使得硬质合金球齿钻头在钻进较长进尺时不需提钻以及对钻头进行出刃处理,还能保持良好的碎岩能力和自锐性能。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨粉和钼粉喷焊工艺的应用

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月23日 星期四 18:40

- 作者:xinyi

- 点击数:1029

| 钨粉供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-powder.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |