鎢合金註射器屏蔽件

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-15, 週二 17:58

- 點擊數:277

鎢合金註射器屏蔽件是由鎢合金為原料制成的用於醫療註射放射性藥物時起保護作用的醫療器械。它是利用高致密鎢合金對放射性粒子的屏蔽作用來達到其屏蔽放射性物質的目的。由於鎢合金密度可達16 .5-19.0g/cm3,因此對放射性粒子有很好的屏蔽效益。

鎢合金註射器屏蔽件在醫療中常用作同位素示蹤法(利用放射性核素作為示蹤劑對研究對象進行標記的微量分析方法)來監測藥物的功效的註射儀器。放射性同位素示蹤法在生物化學和分子生物學領域應用極為廣泛,它為揭示體內和細胞內理化過程的秘密,闡明生命活動的物質基礎起了極其重要的作用。利用放射性同位素不斷地放出特征射線的核物理性質,就可以用核探測器隨時追蹤它在體內或體外的位置、數量其轉變等,穩定性同位素雖然不釋放射線,但可以利用它與普通相應同位素的質量之差,通過質譜儀,氣相層析儀,核磁共振等質量分析儀器來測定。如果放射性物質照射人體或者進入人體,會使細胞發生病變,嚴重的會危害人的生命。基於此,對放射性物質的屏蔽也越來越受到人們的重視。而鎢合金屏蔽針管就可以保護人們的身體健康在使用放射性物質時免受其傷害。(下圖為鎢合金註射器屏蔽件)

| 高比重合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-alloy.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鎢合金屏蔽件在放射性治療中的應用

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-15, 週二 17:41

- 點擊數:292

隨著社會科技文明的快速發展,人們對環境破壞的破壞也越來越頻繁,這使得我們周邊的輻射量也越來越大,諸如X射線,伽瑪射線(高能電磁輻射),輻射的α粒子(氦原子)β粒子(電子)和宇宙輻射等等這些都是人類不得不面對的嚴峻問題。放射性治療是現代先進的治療手段,可醫治很多病癥,如惡性腫瘤等。即利用壹種或多種電離輻射對惡性腫瘤及壹些良性病進行治療,放射治療的手段是電離輻射,放射治療所用X輻射能量範圍為1-25MV。但是用放射性治療手段會產生放射性皮炎、放射性食管炎以及食欲下降、惡心、嘔吐、腹痛、腹瀉或便秘等諸多毒副反應。因此在醫療過程中使用放射性物質時,應當使用防輻射屏蔽件來加強對自身的保護。

目前使用較為廣泛且環保的屏蔽器件就是鎢合金屏蔽件。鎢合金由於其優異的高密度特點使得其在作為屏蔽裝置時有著很好的屏蔽效益。醫用鎢合金屏蔽件可作為醫療直線加速器,醫療多頁光柵,X線治療機等醫療器械的屏蔽材料常應用於放射治療。鎢合金放射性治療屏蔽件可縮小粒子束或光波,使粒子射線沿著特定的方向,即只允許與治療屏蔽件平行的射線通過,或使空間截面梁體變得更窄從而限制射線量。

圖為:鎢合金分頁光柵

| 高比重合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-alloy.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鎢銅電極燒結機理與緻密度的關係

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-15, 週二 17:14

- 點擊數:318

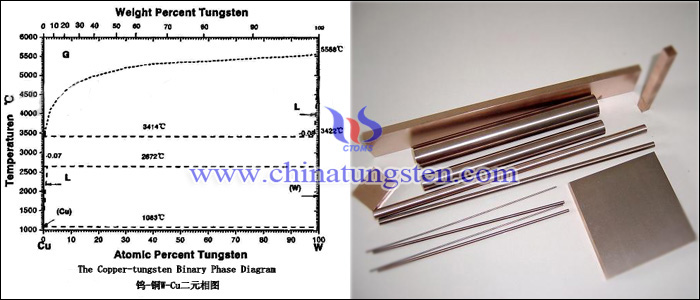

鎢銅合金以其良好的導電導熱性和較高的密度和強度,在電極以及電子封裝材料等領域有著較為廣泛的運用。其被稱作兩相結構的假合金,由於兩種金屬(鎢和銅)之間存在較大的理化性質的差異,因此不能採用一般的熔鑄法進行生產,一般採用粉末冶金的生產工藝(Powder Metallurgy, PM)。選用精細且純度較高的鎢粉和銅粉,一般的工藝流程為:制粉→混合→壓制成型→燒結工藝→熔滲工藝→冷加工。本文的研究重點在於分析鎢銅材料的燒結機理與其緻密度的關係。傳統的燒結理論一般認為一個體系要想通過液相燒結的方法得到較高緻密度,其應具備良好的潤濕性以及固相在液相中有一定的溶解度和適當的液相數量。根據鎢銅在燒結過程中關係可繪製出如下鎢銅W-Cu二元相圖:

從圖中我們不難看出鎢銅W-Cu體系屬於完全不互溶的體系,並且有其他研究表明在普通條件下的銅液對鎢骨架的潤濕性並不好。而在近些年來,有越來越多的研究學者發現納米複合結構的鎢銅粉體具有更好的燒結性能。經過實驗分析,這是由於納米鎢銅複合粉體的緻密化過程雖然不會溶解偏析結構,但是鎢銅合金在固相狀態下依然發生了緻密化過程,有學者認為這與單元固相燒結加液相顆粒重排作用有關。(單元系固相燒結過程除發生粉末顆粒間粘結、緻密化和純金屬的組織變化外,不存在組織間的溶解,也不出現新的組成物或新相。又稱為粉末單相燒結。)接下來,我們將通過鎢銅壓坯模型來表現固相階段粉體變化的具體情況,從而更為形象地對鎢銅電極燒結機理與緻密度的關係進行分析。

| 鎢銅合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-copper.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

仲鎢酸銨生產過程中的除錫工藝-萃取法

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-15, 週二 10:40

- 點擊數:289

| 鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://cn.chinatungsten.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

硬質合金球V型槽研磨工藝

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-14, 週一 17:18

- 點擊數:291

硬質合金精磨球的每道工序具體要求如下:首先是粗磨,應在立式鋼球磨球機上進行加工,使用100#金剛石樹脂砂輪(砂粒度為100),磨球前需將砂輪修磨出與待磨球相應規格的溝槽,對槽深也有相應的要求,一般為精磨球尺寸直徑的1/5-1/3,而槽的圓跳動應保證在0.03mm以內。

其次,是精磨,應在立式鋼球研球機上進行加工,採用的是150#金剛石砂輪(砂粒度為150,更細適合精磨),磨球前同樣要將砂輪修磨出與待修磨球相應規格的溝槽,槽的深度應控制在精磨球尺寸直徑的1/5-1/3,槽的圓跳動也要求在0.03mm以內。

緊接著是粗研,應在立式鋼球研球機上進行相應的加工,使用精研板作為對應的研磨板。下研磨板開90°對稱V型槽,安裝下研磨板找正溝槽圓跳動在0.02mm以內。此外,研磨前要用標準球對溝槽進行預研磨,採用30%濃度的研磨液,以140/170#碳化矽(砂粒度140/170)作為磨料,一次性加足磨料,用較小的水流,壓力控制在4KN-6KN,轉速25-30r/min,研磨至餘量為+0.03mm-0.04mm,控制圓度在0.001mm之內,批直徑變動量保證在0.002mm以內,表面粗糙度在Ra0.4以內。

粗研之後進行精研工序,應在立式鋼球研球機上進行加工,使用精研板作為研磨板。與粗研加工相同,下研磨板要開90°對稱的V型槽,安裝下研磨板找正溝槽圓跳動在0.02mm以內,研磨前要用標準球隊溝槽進行預研磨,以保證精確度。

精研後就進行拋光,應在小立式車床上進行加工,用橡木板作為研具,用橡木板車0.5R深的圓弧槽。已開槽的木板用四爪卡盤進行裝夾,找正溝槽在0.1mm以內,用W5/W7金剛石研磨膏(舊國標型號,約合4000目/3000目)做為拋光膏,施加一定壓力使上研磨板不動,轉速控制在60r/min,拋光工序進行4-6小時即可,使得球面呈鏡面。

將拋光好的硬質合金球空冷5min左右之後,先使用煤油將球表面的污漬擦乾淨,然後再用乾淨的布將硬質合金球整體擦幹。最後就是檢測與包裝了,檢測時要求球的直徑與批直徑變動量使用千分尺或萬分尺進行檢測;圓度使用圓度儀檢測;表面粗糙度使用觀察法和對比法檢測。包裝時,要求球與球之間要用鬆軟的墊層隔開,防止球與球之間的碰撞,使得其發生變形或是磨損。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

仲鎢酸銨生產過程中的除錫工藝-硫化錫沉澱法

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-14, 週一 11:21

- 點擊數:323

| 鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://cn.chinatungsten.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

仲鎢酸銨生產過程中的除錫工藝-離子交換法

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-14, 週一 11:19

- 點擊數:336

| 鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://cn.chinatungsten.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

潤滑劑對鎢銅電極燒結緻密度的影響

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-11, 週五 16:17

- 點擊數:249

在常見的熱壓燒結中,鎢顆粒之間以及鎢顆粒和模具內壁之間都存在著大小不一的摩擦,這兩種摩擦力在一定程度上阻礙了材料的緻密化進程,為了得到所需的壓坯密度,必然要採用更大的壓制壓力。因而無論是從壓坯的品質還是從對設備的維護方面來看,都要極力避免這種摩擦。而在壓制過程中減少摩擦的方法大致有兩種:其一是採用高光潔度的模具或使用硬質合金模代替鋼模;其二就是使用潤滑劑,潤滑劑的加入可在一定程度上降低鎢銅粉末顆粒間的以及顆粒與模壁之間的摩擦力從而提高壓坯的緻密度。

但是潤滑劑的加入也存在著一些問題:1.降低了粉末本身的流動性;2.潤滑劑的加入需要使原本坯料的體積降低,這就使得壓坯密度的減少,不利於制取高緻密度製品;3.壓制過程中金屬粉末之間的接觸程度因潤滑劑的阻隔而降低,從而降低某些粉末冶金壓坯的強度;4.潤滑劑必須在燒結前或者燒結中去除,可能在一定程度上會影響燒結體的外觀,排除的氣體還可能影響燒結爐的使用壽命。

對球磨、成型以及燒結工藝條件(溫度、升溫速率等)相同的條件下,加入潤滑劑的鎢銅複合粉末球磨後燒結與未添加潤滑劑的鎢銅複合粉末球磨後燒結緻密度與球磨時間的關係進行比較,添加1%潤滑劑硬脂酸的燒結體的密度相比未添加潤滑劑的燒結體密度較低。這是由於硬脂酸的加入,相當於引入了一定的雜質,從而降低了粉末顆粒的燒結活性,導致了鎢銅電極材料燒結密度降低。因此,綜合看來,對鎢銅合金電極密度起主導作用的是粉末的活性,摩擦力是次要因素。

| 鎢銅合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-copper.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

粉末性質對鎢銅電極材料緻密度的影響(三)

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-11, 週五 16:16

- 點擊數:286

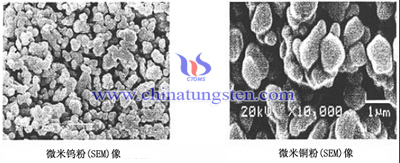

國外相關學者研究了鎢的高密度合金的緻密化過程,發現W-Ni-Fe高密度合金中,當鎢顆粒的平均粒度為1μm時,在1200℃左右發生迅速緻密化;而當鎢顆粒平均粒度為5μm時,在1400℃才發生迅速緻密化。這也在一定程度上說明了適當減小粉末粒度,增大粉末表面積可以降低粉末壓坯的燒結溫度。不僅如此,粉末顆粒的外貌也影響著緻密化過程。粉末顆粒的外形如果呈現凹凸不平的形狀時,則顆粒間易搭橋形成孔洞,且增加了粉末與模壁間,粉末顆粒之間的摩擦力,浙江不利於提高燒結後塊狀材料的緻密度。顆粒的球形度越高,其流動性也越好,易於填充模腔,使塊體密度均勻,也有利於壓制和燒結,從而獲得較高的緻密度。下圖為微米鎢粉與微米銅粉的掃描電鏡圖像(SEM):

從圖中我們可以看出,微米銅粉顆粒外形較為規則,球形度較高;而相比之下,微米鎢粉顆粒的外形較為不規則,呈多邊形,球形度較低,這也不利於鎢銅合金電極高密度材料的獲得。此外,微米級的鎢粉和銅粉具有很大的比表面積以及過剩的表面能,處於能量不平衡的狀態,具有較高的活性,有利於燒結過程的進行。銅顆粒的塑性好質地軟,在壓制過程中容易變形而有利於粉末之間接觸面積的增加,從而使得鎢銅合金電極材料的緻密度得到提升;而鎢顆粒熔點高、硬度大、可塑性較差,在壓制過程中不易發生變形斷裂,不利於緻密度的提高。

| 鎢銅合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-copper.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

仲鎢酸銨生產過程中的除錫工藝-水解沉澱法

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-11, 週五 10:30

- 點擊數:350

| 鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://cn.chinatungsten.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com