LED鎢銅散熱基板

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-06-29, 週三 14:30

- 點擊數:272

隨著全球重視環保意識的提升,節能省電已經是當下不可阻擋的趨勢。而LED產業就是其中發展最為迅速的行業之一,LED產品不但在節能省電方面有極大的優勢,而且其效率高、反應時間快,使用週期長,不含有毒物質等優勢也是同類產品裏較為突出的。一般來說LED高功率產品的輸入功率大約有15%的電能轉化為光能,另外85%的電能則轉化為熱能消散。這樣一來,若LED發光時所產生的熱能無法及時導出,就會使得LED介面的溫度過高,從而影響其發光效率、穩定性以及產品生命週期。因此,要提升LED的發光效率,對於LED系統的熱散管理和設計就是一個重要的研究課題。散熱的主要途徑分為:空氣散熱、基板導出散熱、金線導出散熱、通孔散熱等等。這裏我們主要介紹基板散熱。在LED產品中通常需要將多個LED組裝在一電路基板上。電路基板除了負責承載LED模組結構,另一方面還需要扮演散熱的角色。

LED散熱基板主要是利用其散熱基板材料本身所具有的優良的傳導性將熱源從LED晶粒導出。因而從LED散熱途徑可將LED散熱基板細分為兩大類,即LED晶粒基板與系統電路板,此兩種不同的散熱基板分別乘載著LED晶粒與LED晶片將LED晶粒發光時所產生的熱能,經由 LED晶粒散熱基板至系統電路板,而後由大氣環境吸收,以達到熱散之效果。而從材料劃分,LED散熱基板的種類包括硬式印刷電路板、高熱導係數鋁基板、陶瓷基板、軟式印刷電路板、金屬複合材料。鎢銅材料具有高強度、低熱膨脹係數以及優良的可塑性和導電導熱性,是LED散熱基板一個極佳的選擇。相比于單一金屬,如鋁基板容易與LED晶片發生熱失配的情況,鎢銅材料具有更好的穩定性以及更好的散熱效果。

| 鎢銅合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-copper.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鍍鋁機用鎢加熱子操作流程——電源控制

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-06-29, 週三 11:56

- 點擊數:204

鎢加熱子作為加熱元件常用於鍍鋁機中來製備鋁膜。鍍鋁機的操作首先要對電源進行控制。

開控制電源,打開各迴圈水閥,冷卻其真空系統,開維持泵給擴散泵預抽真空30分鐘後,加熱擴散泵1小時左右後進行抽真空鍍鋁。

工件車清理乾淨,放置鎢加熱子,鉬絲氟化鎂,錫紙板兩張,安裝掛具,並放上鍍鋁工件,工件車放入室體內,關室體門,打開機械泵5—7秒後,打開預抽閥F2,打開複合真空計,真空計上有高真空和低真空,兩個可視屏。低真空表顯示4.0E—0時,關閉預抽閥F2,打開前置閥F3,打開高真空閥F1。當高真空表顯示4.0E—2時候打開工件車轉動電壓調整在50V—70V之內,轉動正常後,打開FK3閥開流量顯示儀,關高真空擋板閥控制高真空表顯示4.0E—0後打開轟擊電源調整電壓控制在800V—1200V之間進行離子清洗5分鐘,關轟擊電源,關轉動電源,關FK3閥,關流量顯示儀,開高真空擋板閥進行抽真空,高真空表顯示2.0E—2後進行鍍鋁。

開轉動電源,調整電壓置150V—200V開蒸發1鍍鋁電源,調整電壓2.5V---3V,當室體內每個鎢絲的鋁片融化80%左右,調整電壓,均勻平穩加到6V—7.5V後觀察室體內鋁片,融化到95%---100%後,關蒸發1鍍鋁,等鎢絲完全不亮後,打開蒸發2鍍氟化鎂,電壓調整在2.5V—3V。待室體內鉬絲全部亮起後調整電壓均勻平穩加到6V—7V後,待鉬絲內氟化鎂融化3—4粒後關閉蒸發2電源,待室體內鉬絲完全不亮後,關高真空閥F1,關前置閥F3,關羅茨真空泵L,關複合真空計,待羅茨真空泵停止後,打開FQ2室體內充氣完畢後關閉轉動電源,打開室體大門取出工件車,進行下一週期。

| 純鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鍍鋁機用鎢加熱子操作流程——安裝鎢絲

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-06-29, 週三 11:54

- 點擊數:315

鎢加熱子具有較高的熔點和高耐腐蝕性,所以廣泛應用於真空鍍鋁工業。鍍鋁機是在真空條件下,利用電子束加熱待蒸材料,使之氣化蒸發後凝結在晶片表面上成膜的設備。在安裝鎢絲的時候有些注意事項需要操作員嚴格操作。

放置鎢絲要平行,螺絲緊固不可鬆動,(鎢絲不平行的情況下進行加熱,會導致鋁融化後向高處流,導致崩濺或鎢絲結晶無法使用。螺絲沒有緊固會影響蒸發電流不穩導致崩濺,或鎢絲燒斷)。放置鉬絲時要把開口處向上傾斜一點進行緊固,(傾斜是為了氟化鎂容易放進鉬絲內防止材料脫落影響托鋁)。放置錫紙板要全新乾淨平整,且折邊處無翹起,(使用後的錫紙會變色,且電擊處氧化無光澤的話,如果再使用會起不到離子轟擊效果,從而導致工件吸鋁效果不好影響到托鋁,有翹起錫紙板會導致連電無法離子轟擊)。安裝掛具時要緊固好固定螺絲以免轉動時掛具脫落影響鍍鋁。放上工件時手不要接觸工件鍍鋁的一面,(以免鍍鋁後產生手印、手套上的油污﹑汗水而產生發黃或發黑的工件。就算沒有這樣的顯現也會影響到實驗托鋁),放在掛具上的工件要牢牢緊固以免脫落,影響鍍鋁或是劃傷其他工件。

鍍鋁時間過長,導致鎢絲直接烤工件表面鋁層,產生氧化發黃。鎢絲表面殘留鋁如果過多,鎢絲加熱時會滴落到託盤上,就會產生崩濺。鎢絲使用時間過長,蒸發時斷開就會產生崩濺。

| 純鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鎢粉用於碳化鎢粉合成的影響因素

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-06-28, 週二 17:59

- 點擊數:252

| 鎢粉供應商:中鎢線上科技有限公司 | 產品詳情: http://www.tungsten-powder.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鎢粉用於碳化鎢粉合成

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-06-28, 週二 17:54

- 點擊數:290

| 鎢粉供應商:中鎢線上科技有限公司 | 產品詳情: http://www.tungsten-powder.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

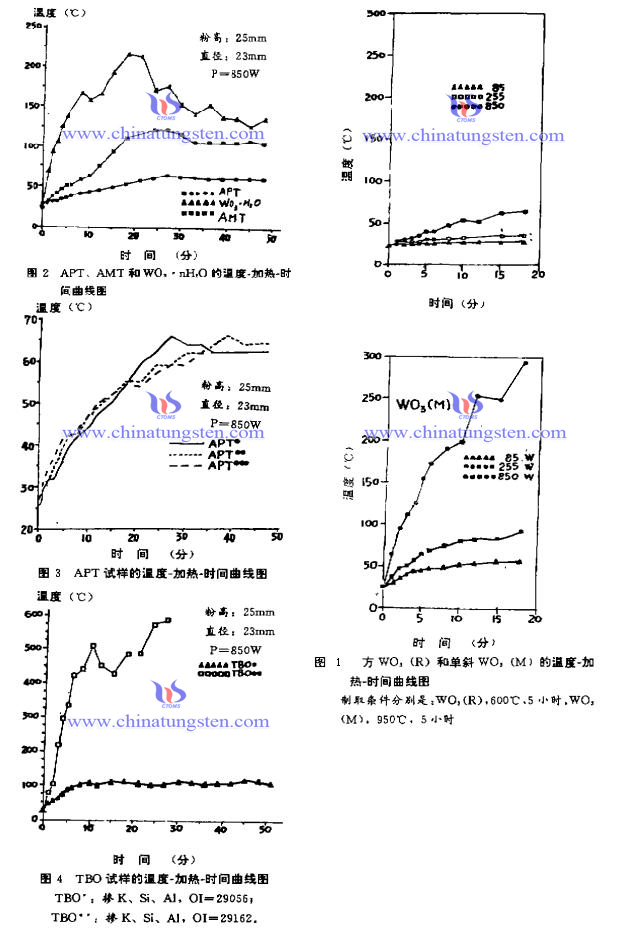

微波在鎢粉生產中的應用

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-06-28, 週二 17:51

- 點擊數:221

| 鎢粉供應商:中鎢線上科技有限公司 | 產品詳情: http://www.tungsten-powder.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

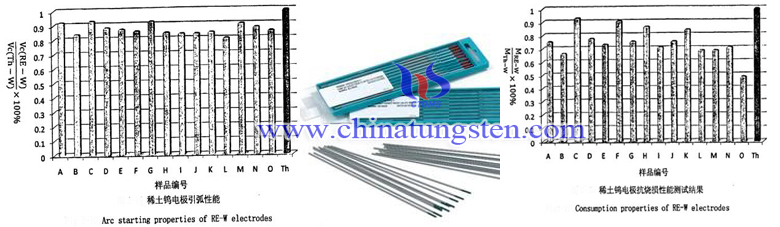

稀土對鎢電極焊接性能的影響

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-06-28, 週二 17:44

- 點擊數:169

瞭解稀土含量對鎢電極焊接性能的影響,對于提高鎢電極焊接性能具有重要的意義。在相同製備工藝下將不同含量的稀土含量的稀土鎢電極的焊接性能進行比較,從而瞭解稀土含量對焊接性能的影響。衆所周知,釷鎢電極具有優良的焊接性能,因此稀土鎢電極也要和釷鎢電極進行比較。

引弧性能

在實驗中陰極爲水冷黃銅。從30V電壓下開始進行引弧實驗,每次按1V電壓間隔升高空載電壓,每個電壓下進行引弧實驗30次,每次打高頻1秒內起弧爲引弧成功,1~10內起弧爲引弧滯後,超過10秒則爲引弧失敗。從實驗數據可知,稀土鎢電極的引弧性能優于釷鎢電極。因爲稀土鎢電極具有較低的逸出功,因此引弧性能較好。添加多種稀土制得的複合稀土鎢電極的引弧性能優于單元稀土鎢電極,其中含有高氧化釔的鎢釔電極的引弧性能較好。

抗燒損性能

在實驗中將鎢電極接在負極,在250A焊接電流下燃弧30分鐘。然後用DP-100光學分析天平測量實驗前後電極質量的變化。從實驗數據可知,稀土鎢電極的質量高于釷鎢電極,即稀土鎢電極的燒損率優于釷鎢電極,其中釔鎢電極表現出較爲優异的抗燒損性能。在其他條件都相同的情况下,電極表面的逸出功越低,其工作溫度也就越低,燒損量也就越少。添加稀土的鎢電極,其表面形成了較低逸出功的活性層,因此稀土鎢電極的抗燒損性能較爲良好。

| 純鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

梯度結構塗層硬質合金刀片

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-06-28, 週二 15:33

- 點擊數:228

傳統硬質合金雖然組織成分均勻一致,且各項綜合性能相比於其他材料都具有一定的優勢,但是其存在一個不可避免的矛盾,即硬度與韌性之間的平衡問題。這也是一直限制傳統硬質合金材料應用的一個重要因素。而採用新型的製備技術,使傳統硬質合金材料在結構上呈現梯度變化,可以有效調和這一組內部矛盾。梯度結構硬質合金通過組織成分呈梯度分佈而實現良好的性能,尤其是在高性能硬質合金切削工具方面具有極大的優勢。經梯度處理後,合金在表面區域形成缺立方相氮化物和碳氮化物的韌性區域,相應的粘結劑含量高於基體名義粘結劑的含量。在此基礎上,採用CVD或PVD的方法在硬質合金基體上沉積塗層,得到塗層梯度硬質合金。當塗層中形成的裂紋擴展到梯度韌性區域時,由於其良好的塑性和韌性,可以有效吸收裂紋擴展時的能量,從而有效地阻止裂紋向合金內部擴展並提高硬質合金切削工具的使用性能。

通過實驗發現,隨著合金中Co含量的增多,梯度結構合金強度與磁飽和度得到提高,硬度、磁力、密度減小,合金成分梯度結構愈明顯,梯度層也越厚;而隨著合金中的Ti(CN)含量的增多,梯度結構合金硬度提高,磁力增大,強度和密度發生減小,合金梯度層厚度變薄;在基體和塗層成分相同的情況下,有梯度結構的塗層硬質合金刀片的切削性能與無梯度結構塗層硬質合金刀片的切削性能更為優良(在同一磨損高度的條件下,切削刀具的使用壽命提高了近一倍)。此外,Co含量較高的梯度塗層硬質合金刀片的切削性能普遍優於Co含量較低的梯度塗層刀片的切削性能。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鎢粉應用要求物理性能的提高

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-06-27, 週一 18:16

- 點擊數:218

隨著近代材料科學的迅速發展,對原料鎢粉的物理性能提出了越來越高的要求。 目前實際生產中基本上只控制粉末的平均粒度(或具有類似表徵意義的松裝密度 、搖實密度,比表面等),已經遠遠不夠。因為,眾所周知,這些參數表徵的物 理含義具有綜合性的意義。要確定地反映一種粉末的物理性能,還必須考慮粉末 的粒度組成,顆粒形貌,顆粒的表面性質,甚至它們的顯微結構等等。

例如,J.L.Cronin指出,目前使用的鎢粉已不能滿足下一個十年(九十年代)對 鋇鎢陰極性能的設計要求(將要求壽命超過50000-1000000小時,具有高度重視性 和可預測性的2-10安/釐米2的陰極),將會要求採用粒度組成更窄(可能達到± 1.0μm範圍),比目前使用的角形鎢粉在形狀上更球形化的鎢粉。學者們近年的 實踐也表明,窄化鎢粉的粒度組成,可以克服等離子球化鎢粉粒度組成寬化作用 的有害影響,大幅度提高鋇鎢陰極的發射性能;可以有效地嚴格控制離化器材料 的孔隙均勻度和透過率等物理性能。電光源鎢絲用原材料鎢粉的生產,實際上也 意識到這一點,人們往往將採用不同工藝制度生產的不同鎢粉進行搭配,求取原 料鎢粉的最佳粒度組成,結合摻雜鉀含量的嚴格控制,達到合乎要求的高溫性能 和加工性能。可見,提高金屬鎢粉物理性能的控制水準是當前材料科學提出的一 個實際而又急迫的課題。

| 鎢粉供應商:中鎢線上科技有限公司 | 產品詳情: http://www.tungsten-powder.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

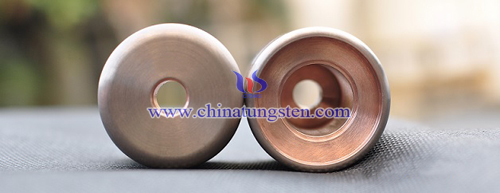

鎢銅電觸頭的外部影響因素

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-06-27, 週一 16:31

- 點擊數:212

除了鎢銅電觸頭自身的結構尺寸、粒度及其分佈、製造工藝等內部因素外,一些外部的因素,如電流特性、周圍介質、應用場合、觸頭的關合分段速度和初壓力等也都會對鎢銅電觸頭的使用性能產生一定的影響。實驗發現,不同成分的觸頭材料都有其最佳的適用場合,如在SF6斷路器中以Cu20-30/W70-80為主;在空氣或真空開關中以Cu10/W90為主;在油斷路器中以Cu15-20/W80-85的組分配比抗電弧燒蝕能力最強。研究還發現,不同特性的電流在通斷的過程中所產生的暫態特性不同,對觸頭的燒損強度也不同。但是當電觸頭選定之後,其電流特性也就是一個既定值;周圍介質對電觸頭的滅弧能力影響較大。如果介質的滅弧能力較強,就可以大大減少觸頭材料的電弧燒蝕量,這也是電觸頭失效的主要原因之一。

在中低壓開關中常用的滅弧介質是空氣或者真空狀態,而相比之下,中高壓斷路器中常用油或者SF6作為滅弧介質。這就要求電觸頭不僅要具有要具有高的導電導熱性、低熱膨脹係數,還要求具有良好的耐磨耐蝕性。此外觸頭的通斷、閉合的速度以及閉合的初壓力對觸頭本身也有著很大的的影響。這是由於通斷速度尤其是初開速度決定著燃弧時間,提高初開速度會極大縮短燃弧時間,從而減少鎢銅電觸頭的燒損。而增加初壓力可以有效減弱電觸頭因撞擊而引起的機械振動,從而減少機械磨損和電弧燒損。

| 鎢銅合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-copper.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com