氣動潛孔鑽硬質合金球齒

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-07-04, 週一 15:43

- 點擊數:287

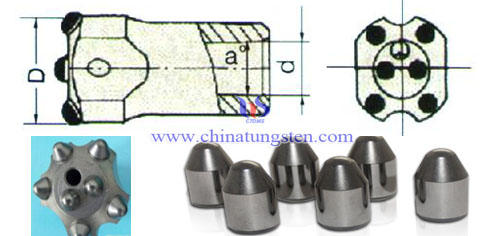

氣動潛孔鑽是利用壓縮空氣作為動力源,驅動潛孔衝擊器活塞,以較大的衝擊功和高頻衝擊潛孔錘鑽頭,與此同時在由鑽杆傳來的軸向壓力和回轉扭矩作用下使鑽頭回轉破碎岩石。而其所產生的岩屑被高壓氣流攜帶返回至地表。這種類型的潛孔鑽頭具有許多優勢,如鑽進效率高、鑽孔品質高、鑽頭使用壽命長、不易發生堵塞且總體成本較低,因而作為一種高效鑽進手段被廣泛運用於礦山爆破、地質勘探、水文鑽井等各種鑽孔用途,尤其是在一些中硬岩層以及硬岩層中尤為有效。而其中所使用的硬質合金球齒直接影響著潛孔鑽的鑽進性能。氣動潛孔鑽所具有較高的鑽進效率是由於在其鑽進的過程中,鑽頭球齒在高頻衝擊功的作用下高速衝擊岩石,產生較大的體積破碎。球齒衝擊碎岩是一個動態、非線性破壞過程,可主要分為三個階段:

1.球齒與岩石接觸瞬間,載荷較小,岩石產生彈性變形,在球齒下方的岩石中出現一個呈半球狀的彈性區;

2.球齒繼續下移,載荷增大,彈性區增大,應力波以球齒與岩石的接觸點為球心,以同心球形狀不斷向岩石內部傳播。與此同時,在球齒與岩石接觸的正下方出現一個高應力區。當應力區達到極限狀態時,岩石發生破碎;

3.球齒進一步侵入岩石,對周圍岩石產生側壓力並逐漸增大,最終將球齒周圍岩石崩離,產生大體積破碎,形成破碎穴。

通常氣動潛孔鑽頭採用9顆球齒,底面3顆按螺旋線順時針佈置,6顆邊齒均勻分佈。底面設置的3顆球齒能夠保證每個球齒都具有最大的衝擊功,最靠近中心的球齒採用鑲焊法,有利於取芯,而6顆邊齒主要起著保持孔徑和破碎周圍岩石的作用。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鎢鈷合金生產專用鎢粉塗料

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-07-01, 週五 18:33

- 點擊數:284

鎢鈷合金生產過程中,為了防止粘舟,現用氧化鋁微粉和酒精勾兌後用毛刷塗抹到舟皿上。氧化鋁在高溫下嵌進合金造成合金底面不平整增加了精加工余量成本增加,同時氧化鋁中的微顆粒被真空設備吸入真空泵中縮短設備使用壽命,使用效果也不好。本文介紹的鎢鈷合金生產專用塗料製作工藝,可以實現完全隔離鎢鈷合金與石墨舟皿,且不會影響鎢鈷合金品質。

鎢鈷合金生產專用鎢粉塗料製作工藝,其步驟如下:

A、亞微米鎢粉的製作:

1.將鎢酸溶於蒸餾水,加入氨水後加熱,得到鎢酸銨溶液;

2.將鎢酸銨溶液進行45~-50°C的速凍空間中速凍;

3.將速凍後的鎢酸銨轉入真空冷凍乾燥機中進行凍幹,凍幹後呈白色蜂窩狀脆塊;

4.粉碎,將步驟3的白色蜂窩狀脆塊進行150〜200目的粉碎;

5.在250~500°C下用氫氣還原4~6小時成亞微米的鎢粉;

B、取以下重量份的物料:

PEG6000 10〜20 份;

吐溫80 5〜10份;

石墨膠體 10〜20份;

高耐磨炭黑 10〜20份;

A步驟的亞微米鎢粉5〜10份;

純淨水 30〜50份;

C、先將稱量好的亞微米的鎢粉與PEG6000充分混合;

D、將C步驟的混合好的物料與純淨水混合溶解,用均質器混合均勻;

E、將其他組分依次加到D步驟的均質液中攪拌混合均勻。

優點:此種鎢鈷合金生產專用鎢粉塗料製作工藝,採用凍幹的鎢粉代替金屬氧化物粉,純度高,顆粒小,在同類專用塗料中添加時,只要加入原配方的一半的鎢粉,也能達到原來的設計要求,生產成本大大降低,而且,用真空冷凍乾燥方法生產的亞微米的鎢粉由於其內部多孔性的特徵,在和塗料中其他組分混合時,會吸附其他組分,提高混合效果並可以重複利用,而且只會對鎢鈷合金燒結過程中產生好的影響(鎢本來是鎢鈷合金裏的元素之一),解決了專用塗料影響鎢鈷合金品質的問題。

| 鎢粉供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-powder.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

環保型耐超高溫無機鎢粉塗料

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-07-01, 週五 18:32

- 點擊數:299

高性能推進劑的使用使得固體火箭發動機燃氣溫度也相應提高,這就要求所用材料必須具有高熔點、耐衝擊等性能。當溫度從常溫以大於2000°C /s的速度瞬間升高到3000°C以上時,產生極大的溫度梯度和熱應力,一般金屬材料很難承受火箭推進劑燃燒爆炸所產生的高能量燒蝕和燃燒物所產生的固體顆粒的強烈機械衝擊作用,如果燒蝕嚴重,將直接影響發動機的推力和效率,甚至失去工作能力。

採用塗層技術對金屬構件的超高溫防護具有重要意義,常用的塗層有難熔金屬及合金、難熔陶瓷材料、難熔碳化物、難熔硼化物和C/C複合材料等,但這些塗層技術的缺點是製備工藝複雜,對於大型、結構複雜的零部件施工困難。

一種環保型耐超高溫無機鎢粉塗料,成分如下:液態矽酸鹽占20〜60%,三聚磷酸鋁粉占3〜20%,釔穩定的氧化鋯粉(即Y2O3穩定的ZrO2,簡稱YSZ粉)占5〜50%,金屬鎢粉占5〜50%,碳化鈦粉占5〜30%,鋅粉占5〜25%;其中,液態矽酸鹽為矽酸鉀、矽酸鈉或二者混合物的水溶液,溶液中矽酸鹽的重量百分含量為30〜40%;以蒸餾水為溶劑調節塗料的粘度,蒸餾水與上述物質的重量比例為1: (4〜10)。

製備方法:

1.將三聚磷酸鋁粉、YSZ粉、金屬鎢粉、碳化鈦粉和鋅粉充分混合;

2.邊攪拌邊將上述均勻混合後的混合物加入液態矽酸鹽中,充分攪拌;

3.再加入蒸餾水,蒸餾水與上述充分混合後的混合物重量比例為1: (4〜10),在攪拌機中以1500〜2500rpm的轉速攪拌5〜30分鐘後,經200目篩網過濾後即得到塗料。

應用:

1.採用噴塗、刷塗或浸塗的方式在經過噴砂處理的金屬零部件表面製備塗層,塗層在100〜200°C的高溫爐中固化0.5〜2h,一道塗層厚度為80〜200 y m,根據需要可進行一道或一道以上多道塗裝。

2.以矽酸鹽為成膜物,使用彌散分佈的鎢粉和碳化鈦實現塗層的耐超高溫性能。氧化鋯具有較好的耐高溫性能的同時還具有低的熱導率進而降低基體溫度的作用,另一方面由於其膨脹係數較大,彌補了矽酸鹽塗層的低膨脹係數,使塗層能夠適應金屬的熱膨脹而不發生剝落等破壞。

3.適用于運行於超高溫環境中的金屬構件,採用噴塗或刷塗或浸塗的方式在經過噴砂處理的金屬構件表面製備塗層,塗層固化後,經4倍音速的超音速火焰測試5min後,塗層完好,金屬基體得到了有效防護。

4.塗料具有耐超高溫、無毒、無污染、環保等特性,適用于運行於超高溫環境中金屬構件的防護。

| 鎢粉供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-powder.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鎢粉鉬砂直接煉鋼工藝

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-07-01, 週五 18:21

- 點擊數:211

| 鎢粉供應商:中鎢線上科技有限公司 | 產品詳情: http://www.tungsten-powder.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

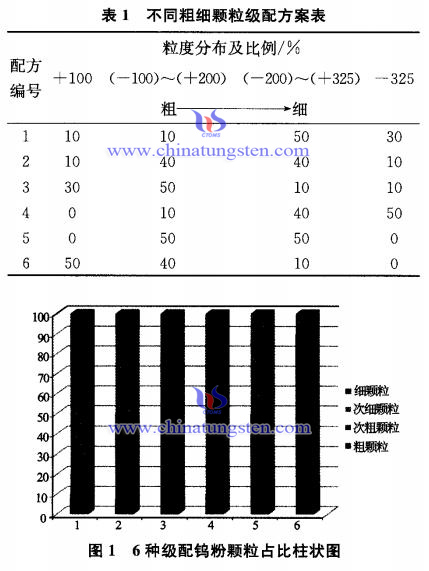

鎢粉粒度分佈對聚能射孔彈破甲性能的影響

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-07-01, 週五 18:17

- 點擊數:227

| 鎢粉供應商:中鎢線上科技有限公司 | 產品詳情: http://www.tungsten-powder.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

車燈鋁膜用鎢加熱子的性能測試標準

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-07-01, 週五 16:43

- 點擊數:267

汽車燈具鍍鋁膜用鎢加熱子的性能測試標準主要有GB/T10485–2007《道路車輛外部照明和光信號裝置環境耐久性》和GB/T28786–2012《真空技術真空鍍膜層結合強度測量方法膠帶粘貼法》。附著力檢測是基本專案,用小刀在試驗面刻劃100個間隔為1mm的小方格,用3米長的膠帶緊牢地粘貼其面,從垂直方向迅速撕開膠帶,觀察膠帶上是否有剝落的金屬膜。目測無法觀察清楚的情況下,用10倍顯微鏡觀察,沒有發現金屬鍍層剝落等不良現象則為合格。耐熱性是鍍鋁件適應燈內高溫環境所要求的,試驗在高低溫試驗箱中進行,以檢測噴塗底漆烘乾要求,時間均為(60±3)min。

燈具鍍鋁件耐酸(1%硫酸溶液)、堿(1%苛性鉀水溶液)、鹽(3%NaCl溶液)試驗的主要目的是測試保護膜對鍍鋁的保護效果,可以根據需要來選擇其中一項。具體操作為:在常溫下,將試樣浸泡於測試液中,或將測試液滴於試樣表面,10min後不露底為合格。通過以上試驗能判定真空鍍鋁膜層之間的結合力以及噴塗底漆和保護膜的性能與品質。

鍍鋁基本性能要求:外觀上要表面光潔,無肉眼可看到的缺陷,色澤和亮度與電鍍鉻一樣。工件預處理的時候要消除工件表面的油污、殘留脫模劑、靜電和灰塵等。工件的耐熱性能在(90.0±2.5)°C的條件下,放置(60±3)min後,產品沒有發彩、發霧、變形等現象。

| 純鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

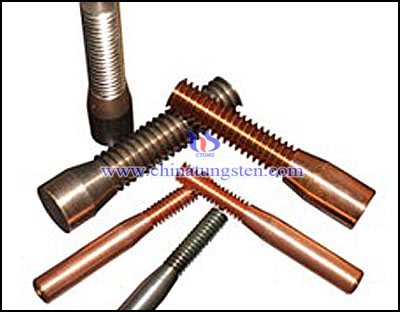

燒結工藝對鎢銅電極燒結性能的影響

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-07-01, 週五 15:12

- 點擊數:233

除了鎢銅粉末自身的粒度及組成和外來雜質對鎢銅電極的燒結性能所產生的影響外,燒結工藝本身的參數控制也會對其性能產生一定的影響。燒結工藝對鎢銅電極燒結性能的影響主要源於兩個方面,其一是成型壓力的影響,另一個則是燒結氣氛的影響。在試樣進行壓制成型時,通常會經歷三個變化階段。第一階段是滑動階段,此時壓坯的密度上升很快;第二階段是在第一階段的基礎上繼續加壓,空隙度為減少,壓坯的密度幾乎不發生改變;第三階段是當壓力繼續增大超過某一定值時,隨著壓力繼續升高,壓坯密度相對繼續增加。一方面是由於壓力的增大提高了材料在壓制第三階段的緻密化程度,即當壓力繼續增大超過某一定值時,如果繼續增大壓力,使粉末所受到的擠壓力與摩擦力大於其彈性應力,顆粒產生塑性變形以填塞粉末間隙,其密度進一步增加;另一方面,由於納米晶粒本身就具有極大的表面自由能,若進一步增大壓制壓力,通顆粒會發生塑性變形且表面自由能進一步增大,熔點則進一步被降低。這就使得其在較低溫度下就能夠有效浸潤W顆粒。

在鎢銅複合材料球磨過程中,隨著球磨時間的延長,就不避免地會帶來雜質金屬元素,真空燒結可有效排除雜質元素或其氧化物,起到提純的作用;另外,真空燒結還有利於排除吸附氣體(孔隙中殘留氣體以及反應氣體產物),對促進燒結後期的收縮作用明顯。此外,在燒結到一定溫度時候應該對爐體充如惰性氣體進行保護。但是,充入惰性氣體的時機是一個至關重要的問題。若充入時間過早,材料表面銅顆粒沒有完全熔化和封閉表面,氬氣便會通過顆粒之間的縫隙進入材料體內填充原本被抽成真空的孔洞,增大液態銅在對鎢顆粒間隙進行浸潤與填塞時的阻力,並在銅熔化並封閉材料表面後形成氣孔;若充入時間過晚,材料表面已經產生了裂紋,再充入惰性氣體也就錯過了最好時機。最佳的時機應該是當表面銅已經大部分熔化並封閉表面,而溫度卻又沒有高到發的程度。這時候充入惰性氣體能夠降低引起液相Cu的擴散的驅動力, 保持材料內部銅含量的穩定。

| 鎢銅合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-copper.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鎢銅電極燒結性能的內部影響因素

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-07-01, 週五 15:07

- 點擊數:254

鎢銅材料不但具有鎢高硬度、高強度、高熔點、高密度、低熱膨脹係數以及優良的耐磨耐蝕性,還具有銅良好的可塑性和優良的導電導熱性,因而在電接觸材料以及電極材料領域有著較為廣泛的運用。但是由於二者的熔點和理化性質相差很大且完全不互溶,在製備工藝方面一般只能採用粉末冶金的方法,這也使得鎢銅材料的應用範圍受到了很大的限制。目前主要的製備鎢銅複合材料主要方式是對W-Cu複合粉末進行高能球磨、壓制、燒結,通過分析粉末本身粒度及組成和雜質所帶來的對燒結性能的影響,從而更好地控制各項參數以達到高性能的鎢銅電極產品。

一般來說,在製備鎢銅電極材料的過程中,為了提高壓坯的成型效果,會加入一些化學助劑,如無水乙醇、硬脂酸等。這些助劑會在後續的燒結工序中直接揮發或分解,在顆粒間形成氣孔。當燒結溫度不斷升高,液相Cu流動性變差,氣體沒有完全逸出形成封閉的孔隙,從而影響鎢銅電極的緻密度。此外這些助劑還很可能分解形成一些C、H、O等雜質元素,其直徑較小,在合金中有很強的擴展能力,因而比較容易在晶界、相界等能量較高的位置發生偏聚,甚至生成脆生相,使合金在斷裂過程中的沿晶斷裂數目增加,降低了整體的性能。

對於粉末粒度來說,當粉末的晶粒尺寸小到一定程度時,粉末燒結溫度下降,比表面積增加,燒結活性增強,利於粉末的合金化。當粉末粒度達到納米級別時,粉末擴散大大提高,緻密化過程加快,同時也可加大最終鎢銅電極的緻密度。有實驗表明,在一定燒結溫度和保溫時間下,燒結體中的W顆粒尺寸會隨著球磨時間的增大而增大。這是由於W顆粒尺寸變小是W在Cu中的溶解度增大所致。此外,由於球磨過程中反復地冷焊、破碎,晶格發生了嚴重的畸變,從而貯能升高,導致W在Cu中溶解度升高。

| 鎢銅合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-copper.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

硬質合金生產工藝中發生髒化的原因及分析

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-06-30, 週四 18:13

- 點擊數:233

除了外界物質所引入的髒化,硬質合金生產工藝中所發生的髒化也是其中一個重要原因。這裏我們著重介紹成型劑髒化和燒結工藝的髒化。根據成型劑種類的不同,成型劑髒化還可分為橡膠成型劑髒化和石蠟成型劑髒化。而橡膠成型劑的髒化原因主要有兩個方面,其一是橡膠溶解於汽油中由於溶解度較低形成的凝膠帶來的髒化。凝膠分子通常較小,塑性較高,壓制時所受壓力不足,無法充分變形,燒結收縮後容易形成孔洞;其二橡膠生產工藝中使用的無機鹽類填料殘留在成型劑體系中所引入的金屬雜質。因此需選用硫酸鈣含量較低的橡膠或適當添加熱塑性單體和高分子樹脂以減少橡膠的使用量。石蠟成型劑在燒結過程中由於熔點較低可直接揮發,在硬質合金的生產中使用十分廣泛。但是在實際應用中,石蠟容易從乙烷中析出形成乳濁液。其對硬質合金粉末的包覆性較差,在燒結收縮後就形成孔洞。針對這種情況,研究人員通過有機相對硬質合金粉末進行包覆促使粉末表面發生改質,如硬脂酸、樹脂酸等,以促進整個體系的相容性。

在燒結工藝方面,隨著燒結溫度的升高,粘結相Co會處於熔融狀態,在冷卻過程中由於收縮程度的不同,Co相可能在收縮過程中發生聚集,在硬質合金鎢骨架中出現孔洞。針對這一現象,相關研究人員採用改進真空燒結工藝的方法,將燒結和加壓在同一設備中進行,使得其不容易造成產品的氧化和脫碳。另外,還有通過一些新型工藝如輔助場燒結工藝、梯度燒結工藝、鐳射燒結工藝等,通過減少鈷池數量、提高粉末表面品質使基體結合更加緊密。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鎢粉應用於聚能射孔彈

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-06-30, 週四 18:10

- 點擊數:230

| 鎢粉供應商:中鎢線上科技有限公司 | 產品詳情: http://www.tungsten-powder.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com