鎢粉用於窄脈衝感測器背襯

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-07-06, 週三 17:29

- 點擊數:593

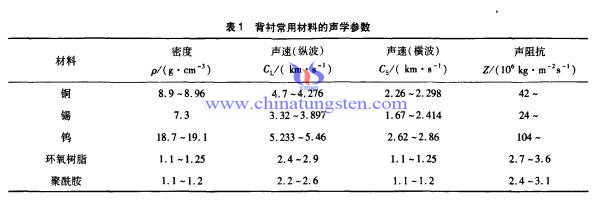

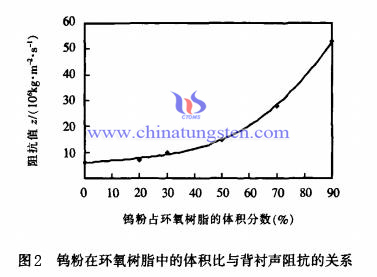

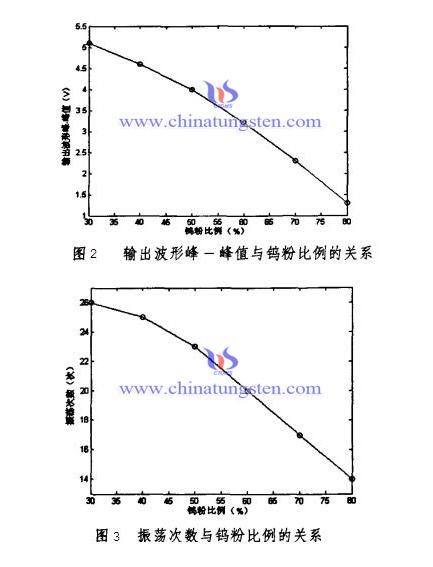

不同工藝條件下所形成的複合材料的聲阻抗相差很大。因此,複合材料的製造工藝十分重要。

| 鎢粉供應商:中鎢線上科技有限公司 | 產品詳情: http://www.tungsten-powder.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

深冷處理對硬質合金材料的影響

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-07-06, 週三 15:55

- 點擊數:435

首先,從微觀組織形貌上看,深冷處理工藝並未引起硬質合金WC晶粒度、鄰接度以及γ相平均自由程的明顯變化。未經深冷處理的硬質合金中只含有極少量的η脆性相,與未經過深冷處理的硬質合金材料相比,深冷處理後由於硬質合金長期暴露在極端溫度下而η相增多。還有研究發現深冷處理後,硬質合金中的碳化物分佈更為均勻,粘結相Co對硬質相WC的粘結更為牢固,使得硬質合金的總體耐磨性得到提升。從物相結構上看,深冷處理時溫度的降低提供了更大的兩相自由能差(高溫相α-Co(fcc結構)、低溫相Σ-Co(hcp結構)),在低溫下降低了原子擴散能力使得這種轉變以無擴散型相變方式進行。在YW硬質合金刀片的深冷處理研究中發現,未經深冷處理的刀片中既有Σ-Co相也有α-Co相,而深冷處理後的刀片中只含有Σ-Co相。這說明經過深冷處理後,YW中的金屬Co發生了較為完全的馬氏體轉變。總的來說,深冷處理能夠促進硬質合金粘結相Co從面心立方向密排六方轉變。

由於硬質合金的WC相和Co粘結相二者的熱膨脹係數和線膨脹係數相差較大,因而在燒結冷卻之後,在硬質合金內部存在很大的熱應力。其中WC相所受到的是壓應力,Co相受到的是拉應力。通過深冷處理可以使硬質合金兩相熱應力得到鬆弛,從而提高硬質合金刀具的強度。另外,在機械性能方面,對硬質合金刀具進行深冷處理後,硬度有著較大的提高(可從HRA90提高至HRA92,、HV1764提高至HV2263.7)。而對YG6X、YG8、YG10C、YT14四個牌號進行深冷處理後,各牌號的合金矯頑磁力得到了明顯的提高、比飽和磁化強度明顯降低、硬度有所提升、密度基本不變而抗彎強度大幅提升。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

硬質合金材料深冷處理工藝

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-07-06, 週三 15:53

- 點擊數:379

傳統的熱處理是改善材料組織性能的一項重要技術,深冷處理技術是在此基礎上發展和延伸出來的一項新工藝。對於普通的鋼制材料,深冷處理工藝的優勢有許多,如可使其轉變殘餘奧氏體,提高工件的硬度,穩定工件的尺寸;析出的超細碳化物還能夠提高工件的耐磨性;能夠有效細化晶粒,提高工件的衝擊韌性;可提高馬氏體不銹鋼的抗蝕性,提高工件的拋光性能等。另外,隨著液氮冷卻技術以及絕熱技術的進一步發展與成熟,深冷處理工藝也逐漸在硬質合金材料領域得到廣泛的運用。

目前國內外研究中所採用的硬質合金深冷處理工藝主要分為兩種:其一是包含降溫和保溫兩個階段,即控制硬質合金從室溫冷卻到處理溫度。該過程中需要十分注意降溫速率的控制,以防止對工件產生較大的熱衝擊,然後在深冷處理溫度下保溫一天甚至更長時間;而另一種則是伴隨著回火處理,即控制溫度回升到室溫以上並保溫一段時間。有實驗表明,採用深冷處理後的硬質合金刀片加工可有效降低切削力,提高刀片的熱傳導能力,後刀面的磨損量也更小,表面光潔度更高,延長了刀具的使用壽命。但是在連續切削的狀態下,深冷處理對刀具性能的改善作用會隨著切削時間的增加而喪失。這是由於深冷處理後的硬質合金刀具處在亞穩狀態,刀具經過較長時間的高溫切削後深冷處理的作用會逐漸減弱直至消失,而通過外部加入冷卻介質,深冷處理的改善作用也會得到有效的延長。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

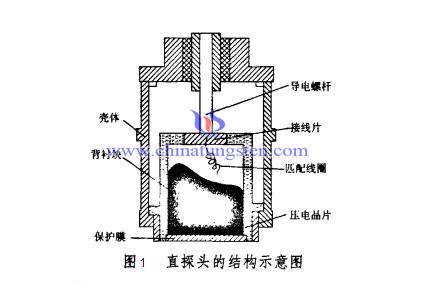

鎢粉與超聲波骨密度感測器

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-07-05, 週二 17:16

- 點擊數:338

| 鎢粉供應商:中鎢線上科技有限公司 | 產品詳情: http://www.tungsten-powder.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

成型壓力對鎢銅複合材料燒結緻密度的影響

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-07-05, 週二 14:59

- 點擊數:371

除了粉末粒度的影響因素外,成型壓力的大小也是鎢銅複合材料燒結緻密度重要的影響因素之一。通過實驗發現,隨著成型壓力的增加,燒結體的密度也隨之提升。這一方面是由於壓力增大,提高了材料在壓制第三階段中的緻密化程度,即當壓力繼續增大超過某一定值後,若繼續增大壓力,使粉末所受到的擠壓力與摩擦力大於其彈性應力,顆粒產生塑性變形以填塞粉末間隙,其密度也會隨之進一步增加;另一方面,是由於納米晶銅顆粒本身具有非常大的表面自由能,若進一步增大壓制壓力,使銅顆粒再次發生塑性變形,即銅顆粒表面自由能進一步增大,熔點進一步降低,使其在較低溫度下就能夠浸潤鎢顆粒,較快進入緻密化過程。

此外,在鎢銅材料的製備中不可避免地會遇到銅在燒結中的揮發問題。研究發現,當銅晶粒的粒度到達納米級時,在450℃下就會產生一定的揮發,而在最佳保溫溫度1350℃下,銅相很容易通過溢出蒸發而損耗掉。由於鎢銅材料是一種多功能材料,銅揮發後,不僅會因粘結相的消失而變得鬆散,降低材料的緻密度和強度,更會使得材料的導電導熱性以及線膨脹係數等物理性能顯著下降。有實驗分別採用300MPa和800MPa兩種壓力進行壓制發現,隨著成型壓力的增加,材料緻密度提高,液態銅的浸潤性得到了明顯的改善,同時銅在高溫階段流失的情況也得到了一定的控制。這是由於一方面成型壓力的增大縮小了鎢顆粒間距和提高了鎢骨架強度,使得材料內部難以形成銅流失出材料外部的通道,減緩了材料內部銅顆粒揮發的速度;另一方面,大的成型壓力增大了銅的表面接觸面積,使原本具有加大表面自由能的銅顆粒在熔化過程中更容易與相鄰銅顆粒接觸並融合在一起形成大顆粒,從而降低了細顆粒在高溫階段的揮發幾率,維持了銅含量的穩定。

| 鎢銅合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-copper.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

粉末粒度對鎢銅複合材料燒結緻密度的影響

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-07-05, 週二 14:57

- 點擊數:353

鎢銅複合材料不僅具有鎢的優點,如高硬度、高強度、低熱膨脹係數以及優良的耐磨耐蝕性,還具有銅良好的可塑性以及優良的導電導熱性,在電子工業、耐高溫器件等領域有著較為廣泛的運用。但是由於鎢和銅二者的熔點和理化性質相差較大且互不相溶,這使得鎢銅複合材料的製備工藝較為單一,通常使用粉末冶金工藝,這也使得其應用範圍受到了一定的限制。因此,我們通過分析粉末粒度對鎢銅複合材料燒結緻密度的影響,優化燒結工藝,使材料的性能得到進一步的提升。

以品質比為85%的鎢銅複合材料製備為例,將粒徑不大於1.0μm的納米晶銅粉與粒徑不大於0.8μm的納米晶鎢粉按品質比85:15在行星球磨機中進行球磨混合,球磨介質為無水乙醇。球磨後在真空手套箱中充氬氣保護取粉並乾燥;乾燥後進行壓制並進行真空燒結。通過SEM圖像觀察,隨著球磨時間的增加,粉末顆粒尺寸降低,粉末的混合均勻程度和機械合金化顆粒數量有了明顯的增加。鎢顆粒雖然硬度大但是邊緣尖銳部分不斷受到磨損,外形變得更加規則而逐漸球化;銅顆粒則不斷在磨球、罐體與鎢顆粒間發生撞擊、研磨和撕裂,粒度越來越小。這樣一來就使得顆粒間相互吸引力較大,重排更迅速。此外粉末粒度小,比表面積大,表面活性和晶格活性也同時增大,這都有助於燒結過程的進行,使得鎢銅複合材料的緻密度更高,組織結構更好。

| 鎢銅合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-copper.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鎢粉末金屬取代鉛用作彈芯材料

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-07-04, 週一 18:16

- 點擊數:276

| 鎢粉供應商:中鎢線上科技有限公司 | 產品詳情: http://www.tungsten-powder.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

粉末冶金及鎢粉應用於新型鎢制彈藥

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-07-04, 週一 18:14

- 點擊數:337

| 鎢粉供應商:中鎢線上科技有限公司 | 產品詳情: http://www.tungsten-powder.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

三氧化鎢光觸媒用於海上石油污染治理

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-07-04, 週一 17:50

- 點擊數:278

| 氧化鎢供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-oxide.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

硬質合金滾刀

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-07-04, 週一 15:45

- 點擊數:246

硬質合金滾刀主要是由硬質相WC和粘結相Co組成的,其刀齒是沿圓柱或圓錐作螺旋線排列的齒輪加工刀具,被廣泛運用於加工圓柱齒輪、渦輪和其他圓柱形帶齒的工件。其根據用途的不同還可細分為硬質合金齒輪滾刀、蝸輪滾刀、定裝滾刀以及非漸開線展成滾刀等等。相比于普通高速鋼滾刀,硬質合金滾刀有著更高的切削速度和切齒效率。整體型硬質合金滾刀已經在鐘錶和一些精密儀器製造工業中得到了廣泛運用,如加工各種小模數齒輪;中等模數的整體和鑲片硬質合金滾刀已運用於加工鑄鐵和膠木齒輪;模數<3的硬質合金滾刀也被用於加工鋼制齒輪;另外,硬質合金滾刀還可加工淬硬輪(HRC50-62)。

硬質合金蝸輪滾刀,顧名思義是加工渦輪的專用工具,其基本蝸杆的傳動類型和主要參數(包括模數、齒形角、螺旋角、分度圓直徑、螺紋頭數等等)應當與工作蝸杆相同。當蝸輪外徑較大時,滾刀可製成套裝式;當蝸輪外徑較小時,滾刀可製成與芯軸一體的帶柄式結構。硬質合金定裝滾刀具有不同的齒形,其只有最後一個齒是精切齒。齒形和工件的齒槽相同以成形銑削法切削工件的齒槽,其餘的齒都是粗切齒,加工時的運動關係與齒輪滾刀相同。另外,成形滾刀可有效避免展成刀具加工時齒根部產生的過渡曲線,尤其是棘輪滾刀。非漸開線展成滾刀的工作原理也與齒輪滾刀相似,如花鍵滾刀可用於加工矩形齒、漸開線齒或三角形齒的花鍵軸,其加工精度和生產率高於成形銑刀,還可加工圓弧齒輪、擺線齒輪和鏈輪等。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com