WO3用於汽油選擇性加氫脫硫催化劑

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-05-03, 週二 18:18

- 作者 chunyan

- 點擊數:280

含三氧化鎢的汽油選擇性加氫脫硫催化劑的構成包括載體和活性組分,其中鎂鋁尖晶石為載體,鹼金屬或鹼土金屬元素以其礦物結構的形式加入。催化劑中各組分的含量占總品質的百分比如下:鹼金屬或鹼土金屬的為0.2~2.5%;粘接劑--氧化鋁為20~50%;活性組分三氧化鎢(鉬的氧化物)5~10%;鈷或鎳的氧化物為1~2%。

含三氧化鎢的汽油選擇性加氫脫硫催化劑的構成包括載體和活性組分,其中鎂鋁尖晶石為載體,鹼金屬或鹼土金屬元素以其礦物結構的形式加入。催化劑中各組分的含量占總品質的百分比如下:鹼金屬或鹼土金屬的為0.2~2.5%;粘接劑--氧化鋁為20~50%;活性組分三氧化鎢(鉬的氧化物)5~10%;鈷或鎳的氧化物為1~2%。| 氧化鎢供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-oxide.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

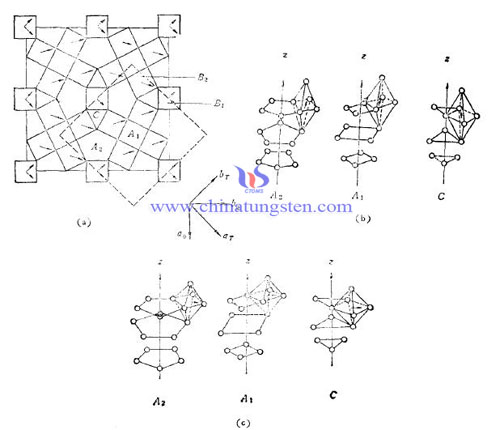

鎢青銅型結構鐵電鈮酸鹽

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-05-03, 週二 18:17

- 作者 xinyi

- 點擊數:274

| 氧化鎢供應商:中鎢線上科技有限公司 | 產品詳情: http://www.tungsten-oxide.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

硬質合金鋼連接工藝

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-05-03, 週二 15:55

- 作者 xiaobin

- 點擊數:267

隨著科學技術的飛速發展,軋製技術領域的相應需求也在不斷增大。軋輥是軋鋼廠軋鋼機上的重要零件,利用一對或一組軋輥滾動時產生的壓力來軋碾鋼材。它主要承受軋製時的動靜載荷,磨損和溫度變化的影響。軋輥硬度檢測常用的肖氏和裏氏硬度檢測,二者均為反彈式硬度檢測,表面淬火硬度為HS45-105。採用單一材料製成的壓輥已經難以滿足如今日益變化的軋製需求,若採用鍍層工藝,雖然能夠保證達到規定的性能要求,但是鍍層與基體的結合強度以及熱膨脹係數等參數存在一定的匹配問題且造價較高,一直得不到很好的推廣。而採用複合結構的複合型壓輥,組織均勻,結構緻密且軋製性能穩定,已經成為了國內外許多相關研究人員的研究熱點之一。採用硬質合金鋼連接工藝製成的硬質合金複合型軋輥,一方面既發揮了硬質合金的高硬度、高緻密性、良好的耐磨耐蝕性以及低的熱膨脹係數,另一方面又充分利用了鋼材的強韌性,使得硬質合金複合軋輥能夠適應大多數軋製行業的使用需求。

理論上說,不同材料的連接通常難於同種材料的連接。這是由於不同材料的連接品質不僅會受到材料本身理化性能的性能的影響,其更大程度上還取決於兩種材料性能的匹配與否。硬質合金是由高硬度的難熔金屬碳化物為基體,加入粘結相金屬並通過粉末冶金的方法製成的合金材料,在力學性能、機械性能等方面與常用鋼鐵材料(鑄鐵、鑄鋼、碳素鋼等)存在一定的差別。尤其是兩者在線膨脹係數上的差異是直接影響連接性能的關鍵因素,其容易在接頭處產生內應力。若該應力超過了硬質合金的抗拉強度,則會導致硬質合金開裂。另外,硬質合金材料的特殊性,通常採用的方法有熱裝法、鑄造法、熱等靜壓法、焊接法以及膠結法,其中的WC複合鑄造和釺焊過程對鐵水和釺料的潤濕性較差。

熱裝法是利用內層的過盈量,以熱裝的方式將內外層固定在一起。該工藝要求硬質合金外環必須具有一定的厚度,以避免內環在張力的作用下開裂。因此該工藝最大的缺陷就在於對硬質合金的損耗較大,無法節約成本。而膠結法,顧名思義就是採用環氧樹脂等高分子粘合劑將內外環粘結在一起。但是由於膠黏劑的理化性質限制,使得通過該工藝所製備的複合軋輥無法在高溫高壓的環境下使用,在交變應力與機械應力的共同作用下,極其容易發生表面開裂的現象。

因此,目前主要使用的三種方法是鑄造法、熱等靜壓法以及焊接法。鑄造法是在硬質合金外環上預鍍一層金屬作為過渡層,採用澆鑄的方法將鑄鐵與硬質合金外環結合成複合軋輥。其中的鑄焊工藝和CIC鑄入式工藝是兩種應用較多的方法:鑄焊工藝是將硬質合金的表面清理乾淨並塗覆一層低熔點釺料,在鑄型型腔中利用液態金屬的熱量使硬質合金表面的低熔點合金熔化,形成的過渡層將硬質合金和鑄鐵緊密結合;CIC鑄入式硬質合金則是將硬質合金環與球墨鑄鐵澆鑄在一起形成堅固的冶金連接,這樣一來可以分散硬質合金上的應力分佈,具有高硬度和優良耐磨性的硬質合金外環承受純軋製力,韌性好的球墨鑄鐵通過與硬質合金外環的良好連接進行軋製力矩的傳遞。但是鑄造法也存在一定的技術上的問題,如澆鑄過程難以得到精確控制,這樣一來會造成複合軋輥的品質穩定性得不到保證。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

含三氧化鎢的超強酸脫硫催化劑

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-05-03, 週二 18:14

- 作者 chunyan

- 點擊數:250

在燃燒的過程中,燃料油中的硫化物不可避免的以氣體的形式釋放到空氣中,進而造成酸雨、損壞建築等一系列破壞生態系統的問題。隨著人們環保意識的增強和車用燃料尾氣排放標準的提高,日趨嚴格燃料油中硫含量的限制指標已經被制定出來,生產和使用超低硫燃料油已勢在必行。在深度脫硫方面,傳統的加氫脫硫法(HDS)因其反應條件苛刻、設備投資及操作費用高等劣勢,而限制了它的應用。

在燃燒的過程中,燃料油中的硫化物不可避免的以氣體的形式釋放到空氣中,進而造成酸雨、損壞建築等一系列破壞生態系統的問題。隨著人們環保意識的增強和車用燃料尾氣排放標準的提高,日趨嚴格燃料油中硫含量的限制指標已經被制定出來,生產和使用超低硫燃料油已勢在必行。在深度脫硫方面,傳統的加氫脫硫法(HDS)因其反應條件苛刻、設備投資及操作費用高等劣勢,而限制了它的應用。| 氧化鎢供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-oxide.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鎢青銅製備方法

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-05-03, 週二 15:05

- 作者 Cristina

- 點擊數:267

鎢青銅的製備方法可分為濕化學法、熱還原法、和電化學法。近年來,隨著材料製備方法豐富, 出現了一些新的製備方法, 如離子交換法、機械物理法等。在不斷發展和完善的製備方法中, 低溫合成技術倍受青睞。低溫製備出來的材料其缺陷密度等細微結構的不同使材料具有優異的性能。

1.濕化學法

這類方法首先被應用到HxWO3的製備中。普通的濕化學法的製備過程為:WO3 晶體浸在酸性和金屬粉末(Zn、Pb、Sn等)的溶液中,在特殊的容器(如Jones反應器等,能夠實現反應物同空氣的分離)裏進行反應,製備出氫鎢青銅,反應過程中氫進入到了WO3的規則空隙中。如用六方結構的WO3 和鹽酸、Zn 製備出了六方結構H0.3WO3,它具有類似金屬的導電性能;WO3在1mol /L的硫酸溶液中,以In作催化劑製備出了四方結構H0.23WO3。

通過先驅化合物在溶液中加熱分解也可製備出鎢青銅。如仲鎢酸銨,即(NH4)10(W12O41) 5H2O在非水溶液(冰醋酸、乙烯基乙二醇或二者以一定比例混合的溶液)中,一定壓力下,加熱到200 ℃,最後得到產物為六面體結構的(NH4 )xWO3。

濕化學法由於其合成溫度相對較低,產物結晶狀態比較好等優點而成為合成方法中研究的熱點,但現在通過這種方法合成出來的鎢青銅種類還不是很多。

2.熱還原法

2.1相-相加熱還原法

這種製備鎢青銅的方法應用得比較早。製備過程如下:首先, WO3、金屬鎢粉末(或WO2 )和金屬M的鎢酸鹽按適當比例均勻混合,然後在惰性氣氛或真空下加熱,反應溫度一般在1 000 ℃左右。反應完成之後除去未反應的雜質,即可得到比較純淨的MxWO3。相關的反應方程式可表示為x/2M2WO4 + (1-x)WO3 + x/2WO2→MxWO3

2.2 熱分解法

這種方法即通過先驅化合物(主要是多酸配合物、過氧多酸配合物及一些含鎢的複雜化合物等)加熱分解來製備鎢青銅,出現比較早的是偏鎢酸鹽和仲鎢酸鹽加熱分解製備鎢青銅。

例如:仲鎢酸銨熱分解製備氫鎢青銅步驟如下:

1)APT, 即(NH4)10(H2W12O42)7H2O,在100 ~200 ℃下分解為(NH4 )10(W12O41)5H2O;

2)(NH4)10(W12O41)5H2O在200-250 ℃下繼續分解為(NH4)0.33WO3;

3)在250-575 ℃下,(NH4)0.33WO3表現出相對的穩定性,大量地轉變為H0.33WO3和WO3。

其中(NH4 )xWO3可分解製備HxWO3。這一過程的溫度範圍一般是150-350 ℃,同時,往往伴隨著晶形的轉變,用方程式表示:(NH4 )xWO3=HxWO3+xNH3(g)。

3.電化學法

這類方法是製備鎢青銅,尤其是氫鎢青銅和鋰鎢青銅比較常見的方法,而且製備過程中發生的反應也是這兩種鎢青銅一些應用的基本反應。電化學法製備鎢青銅不需要較高的溫度,而且易獲得完好的晶體。其製備過程如下:首先將WO3按照一定的方法製成電極, 然後以WO3 電極為陰極, 以石墨、Pt等惰性電極或鋰薄等為陽極,在硫酸、硝酸或相應的鋰鹽中電解, 可得到氫鎢青銅及鋰鎢青銅。對應的陰極反應方程式為:

xH++WO3+xe=HxWO3

xLi++WO3+xe=LixWO3

| 氧化鎢供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-oxide.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com