仲钨酸铵制备纳米氧化钇弥散强化钨合金 2/2

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月15日 星期五 13:50

- 作者:chunyan

- 点击数:984

原理:硝酸钇与仲钨酸铵在酒精溶液中混合,钇以离子形式进入钨中,且在煅烧、还原过程中都被钨所包裹着,从而实现在烧结前就散布于钨粉颗粒中,经压制烧结后,氧化钇将保持纳米级别均匀弥散在钨晶体中。

试剂:酒精、硝酸钇(Y(NO3)3▪6H20)、仲钨酸铵、保护气(氢气/真空/氩气/氮气)

设备:球磨设备、干燥箱、马弗炉

具体实施步骤:

1、将硝酸钇溶解于酒精中,与仲钨酸铵(APT)球磨混合,两者质量比为1:1000~1:10,球磨转速120-180r/min,时间0.5-12小时,得到湿粉;

2、将湿粉放入真空干燥箱于40-75°C下干燥12-36小时;

3、将干燥后的原料粉末放入马弗炉内于500-9000℃下煅烧,时间1-3h,得到纳米氧化钇弥散强化氧化钨粉末;

4、还原过程为钨粉,将纳米氧化钇弥散强化氧化钨粉末置于氢气中,升温至600-1000°C,0.5~2.5h,还原出纳米氧化钇弥散强化钨粉;

5、往纳米氧化钇弥散强化钨粉掺入活化烧结剂压制成型,1400-1800°C下烧结0.5~2.5h,制得纳米氧化钇弥散强化钨合金。【备注:烧结环境可以是氢气保护烧结、真空烧结以及在氩气或氮气加压的条件下热等静压烧结】

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

仲钨酸铵制备纳米氧化钇弥散强化钨合金 1/2

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月14日 星期四 17:45

- 作者:chunyan

- 点击数:905

氧化物弥散强化钨合金中基于氧化物的粒度和粒子分布是决定材料性能的关键因素,也就是说,氧化物的粒度越小,粒子分布越是均匀,钨合金产物的性能就更加优越。某些特定的氧化物,如 La2O3, HfO2, Y2O3,因其具有高熔点,良好的高温稳定性,且它们在钨基体中的固溶度小等特性,常作为钨的弥散强化相,用于细化晶粒和促进材料的致密化。其中纳米级的氧化钇(Y2O3)的弥散强化效果最好,能显著的细化W晶粒,达到提高钨合金的穿甲和自锐化能力的目的。氧化钇是一种白色略带黄色的粉末,不溶于水和碱,但溶于酸。它常作为微波用磁性材料和军工用重要材料的主要原料,也可以用于光学玻璃和陶瓷材料的添加剂,以及大屏幕电视用高亮度荧光粉和其他显像管涂料等。

现今常用的制备弥散强化钨合金方法是往钨粉或者碳化钨粉中加入氧化钇粉,经球磨直接制得钨粉,然后压制煅烧而成。这种方法的步骤精短,易于操作,设备需求少,生产容易实现。但是,它有很大的弊端:原料容易出现混合不均的情况,而由于纳米级的氧化钇粉末容易团聚,从而导致钨合金晶粒中弥散相过大以及晶界偏聚的问题。本文提出一种新的制备方法,以仲钨酸铵(APT)为原料,氧化钇为弥散强化相,制得具有高致密度、高硬度的纳米氧化钇弥散强化钨合金材料。

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

仲钨酸铵制备钨碳纳米复合颗粒材料 1/2

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月14日 星期四 17:37

- 作者:chunyan

- 点击数:826

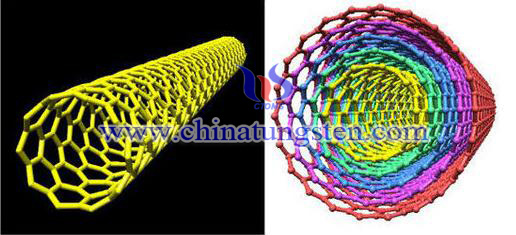

纳米复合材料是以树脂、橡胶、陶瓷和金属等基体为连续相,以纳米尺寸的金属、半导体、刚性粒子和其他无机粒子、纤维、纳米碳管等改性剂为分散相,通过适当的制备方法将改性剂均匀性地分散于基体材料中,形成一相含有纳米尺寸材料的复合体系,这一体系材料称之为纳米复合材料。碳纳米管是一种理想的改性材料,因其具有高强度、高弹性模量、高比表面积、高电导率与热导率、低热膨胀系数及优异的耐强酸、强碱及高温热稳定性。文章提出一种钨碳纳米复合颗粒材料制备方法,将碳纳米管均匀分散于钨中,并且工艺上能做到易于批量生产、普遍生产,钨原有的良好性能得到保持,也同时改善了钨的韧性等性能。

原理:利用改性的碳纳米管对钨的吸附作用,在氢气中还原仲钨酸铵制得改性的碳纳米管均匀分散的钨碳纳米管复合颗粒材料。

制备步骤如下:

1. 获得改性的呈中性的碳纳米管

将碳纳米管置于65~75°C浓硝酸中,超声波分散20~40min;再加热至80~95°C进行回流处理1~3小时,冷却至室温后用去离子水稀释、抽滤直至溶液呈中性;将呈中性的颗粒置于70~85°C真空环境中干燥1.5-3小时。【其中,每100毫升浓硝酸中含1g碳纳米管】获得改性的呈中性的碳纳米管;

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

仲钨酸铵制备钨碳纳米复合颗粒材料 2/2

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月14日 星期四 17:39

- 作者:chunyan

- 点击数:883

2. 将上述改性的碳纳米管置于仲钨酸铵(APT)溶液中,同时加入聚乙二醇和一水合柠檬酸,搅拌得混合溶液,其中加入的聚乙二醇的体积和一水合柠檬酸的体积都占带有碳纳米管的仲钨酸铵溶液体积的1%。碳纳米管提高了溶质在混合溶液的溶解性及分散性能;

3. 调节pH,形成溶胶

往上述混合溶液中滴加甲酸,将pH调节为1~3,并加热至70°C ~80°C ,以20~30r/min的速度搅拌,持续搅拌25~35小时直至形成溶胶;

4. 真空环境中干燥溶胶形成凝胶

将溶胶置于110~125°C的真空环境中干燥,时间8~11小时,得到凝胶;

5. 凝胶制成粉体,过筛,氢气中还原

将凝胶制成粉体,过筛网筛分,筛网的筛孔尺寸为300目;过筛后的粉体在纯度大于等于99.99%、流量为50~500ml/min的氢气还原,温度500°C ~800°C,还原时间1~10小时,获得钨碳纳米复合颗粒材料。

此法制得的钨碳纳米复合颗粒材料中碳纳米管分布均匀,平均粒径为20nm~80nm,且钨包裹于改性的碳纳米管的外表面。通过调整制备步骤中的三个变量:氢气的流量、氢气还原时的温度和时间,可以保证钨碳纳米管复合颗粒材料的制备,易于生产。

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

硫化钼沉淀法从钨酸钠溶液中分离钨钼的影响

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月14日 星期四 17:27

- 作者:linlu

- 点击数:979

| 钨酸钠供应商:中钨在线科技有限公司 | 产品详情: http://www.sodium-tungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |