偏钨酸钠在地质学领域的应用

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月06日 星期三 08:40

- 点击数:994

| 钨酸钠供应商:中钨在线科技有限公司 | 产品详情: http://www.sodium-tungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

多钨酸钠分离提纯沸石

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月06日 星期三 08:35

- 点击数:985

| 钨酸钠供应商:中钨在线科技有限公司 | 产品详情: http://www.sodium-tungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

多钨酸钠溶液的配制

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月05日 星期二 21:03

- 点击数:1643

| 钨酸钠供应商:中钨在线科技有限公司 | 产品详情: http://www.sodium-tungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

生产仲钨酸铵过程中锡的行为 3/3

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月05日 星期二 19:15

- 点击数:1026

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

生产仲钨酸铵过程中锡的行为 2/3

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月05日 星期二 19:08

- 点击数:846

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

生产仲钨酸铵过程中锡的行为 1/3

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月05日 星期二 18:56

- 点击数:930

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

制备高聚物三氧化钨材料

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月05日 星期二 18:02

- 点击数:877

准备高聚物三氧化钨材料的制备工艺

准备高聚物三氧化钨材料的制备工艺

当确定制备样品后,在不同烧结温度下制备出多个组分配比的样品,接着用伏安曲线,阻抗谱和介电谱来测量不同组样品。根据伏安曲线测量数据计算出主要样品的非线性系数,可得微米三氧化钨高聚物非线性系数比纳米三氧化钨复合样品好。在复合样品中,三氧化钨颗粒含量高的样品非线性系数较高,并且250℃烧结的样品的非线性系数高于其他温度烧结的样品,最高可达98。当有机物含量高于80%时,样品变成绝缘体,制备出来的高聚物三氧化钨材料更具有稳定性。

样品分析

本实验仿照常用压敏电阻的研究方法,计算了势垒,并且比较了势垒与非线性系数变化趋势,对典型的样品做了微观形貌和六相结构分析,并将非线性较好的与非线性不好的样品以及微米颗粒功能体的与纳米颗粒功能体的复合样品做了分析对比,结果表明势垒变化趋势与非线性系数一致。

微观形貌和电学性能的测试结果表明,高聚物三氧化钨材料样品的非线性与外加电场导致的高电阻晶相向低电阻晶相的转变有着密切关系。非线性较好的一组典型样品在加偏压与未加偏压下的两组阻抗谱表明了晶界电阻并没有发生明显的变化,而且三氧化钨高聚乙烯复合样品非线性系数比较高,电阻较低是因为其相结构以低电阻的单斜相为主。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

探究碳掺杂三氧化钨

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月05日 星期二 17:51

- 点击数:862

众所周知,三氧化钨WO3)在生活中不可缺少,它作为一种重要的功能材料,在气体探测、光催化等领域有着广泛的应用前景,三氧化钨特殊的结构与形貌决定其优异的性能依。通过模板法以医用脱脂棉为模板制备准一维结构的碳掺杂WO3纳米纤维(C-dopedWO3),用以提高材料的气敏性能和光催化性能。

利用XRD、TEM、SEM、HRTEM、XPS、Raman spectra等研究手段对样品进行表征分析,对碳掺杂三氧化钨的性能进行系统地研究,发现该材料对丙酮具有选择性及稳定性,并以亚甲基蓝为模型污染物考察了该材料的光催化活性。

探究结果如下:

探究结果如下:

(1)碳掺杂WO3在模板法制备下为单斜相,分析SEM、TEM、HRTEM等测试手段的结果显示:由直径20-40nm的超细纳米晶粒组成的WO3-500纤维直径大约是5-10μm,其中含有大量的微孔和中空结构。晶粒尺寸的增大建立在煅烧温度的升高。样品的XPS C1s谱中282.2eV的W-C键的峰、拉曼光谱出现有序碳的G峰等结果表明碳原子掺杂入WO3的晶格。

(2)测试不同气体(例如丙酮、甲醇、乙醇、氨气等)的气敏度通过不同工作条件下,由此可以发现碳掺杂WO3对丙酮气体表现出了很高的选择性和灵敏度。在300℃最佳工作温度下材料的最低检测浓度可以达到0.1ppm,材料最佳煅烧温度确定为500℃,其中WO3-500样品对5ppm丙酮气体的灵敏度达到了7.9;在相对湿度95%条件下,对5ppm的丙酮电阻灵敏度仍有5.72。通过重复气敏测试发现其具有长期稳定性,H2S等有毒气体不会导致气敏材料失活。

(3)与纯WO3对比,WO3500对亚甲基蓝的降解催化活性明显提升。其中在可见光照射条件下,WO3-500和H2O2构造的类芬顿体系,在120min内对亚甲基蓝的降解率达到97.1%。WO3-500和H2O2的协同作用是提升亚甲基蓝降解速率和降解率的主要原因。碳掺杂WO3催化剂有很好的稳定性并易于从降解体系中分离,催化剂的重复利用仍然表现出很高的催化活性。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

三氧化钨对OLED缓冲作用

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月05日 星期二 17:38

- 点击数:1015

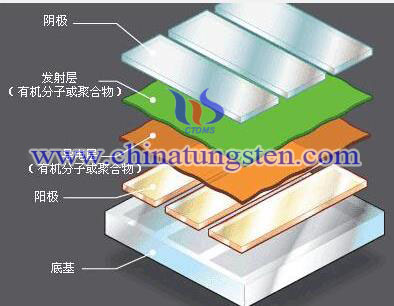

有机发光二极管又称为有机电激光显示(Organic Light-Emitting Diode,OLED)。OLED显示技术的特性是具有自发光,由非常薄的涂层和玻璃基板组成的有机材料在电流通过时就会发光。OLED显示屏幕可视角度较大,具有省电功能。

磁控溅射方法制备的三氧化钨缓冲层研制的OLED器件:

磁控溅射方法制备的三氧化钨缓冲层研制的OLED器件:

当工作电压达到20V时,IWO-OLED(简称IWO)的亮度为8791cd/m2,IWO/WO3-OLED(简称IWO/WO3)亮度为16690cd/m2;当电压碱至19V时,IWO/WO3器件的功率效率达到最大值1.581m/W。相比之下,对于IWO器件,当电流密度增大的时候,发光效率逐渐上升,当电流密度达到181.9mA/cm2的时候,发光效率达到最大值为4.83cd/A;对于IWO/WO3器件,当工作电压为19V,发光效率达到最大值9.56cd/A,其数值约为前者的两倍。总之,IWO/WO3-OLED无论在亮度,发光效率以及功率效率上都有显著的改善。

脉冲等离子体沉积方法制备的三氧化钨缓冲层研制的OLED器件:

在工作电压20V时,IWO的亮度为8791cd/m2, IWO/WO3亮度为17360cd/m2,其亮度约为无三氧化钨缓冲层器件的两倍。可得加入三氧化钨缓冲层确实有效提高了OLED器件发光亮度。然而对于功率效率而言IWO/WO3器件却并没有因为三氧化钨的插入而得到有效改善。发光效率上,IWO/WO3-OLED器件明显不如IWO-OLED。分析可知,OLED器件性能与缓冲层(buffer layer)厚度均匀性以及表面平整性有着密切的联系。

利用XRD和AFM等分析表征了三氧化钨薄膜的晶格结构和表面形貌,实验发现所制备的三氧化钨为非晶结构,具有相对平整的表面。利用两种方法制备的三氧化钨薄膜作为OLED阳电极的功函数修饰层,发现其对OLED起到缓冲作用。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

涂层硬质合金类型—单层以及多元复合涂层

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月05日 星期二 17:05

- 点击数:1184

自从涂层硬质合金技术发展以来,涂层的类型也产生了多样化,较为突出的如单层多元复合涂层、多层涂层、梯度涂层、纳米涂层、超硬涂层以及软涂层等等。

1.单层以及多元复合涂层

目前,氮化钛(TiN)以及碳化钛(TiC)时出现较早并且使用较为广泛的两种单层涂层,其具有硬度大、耐磨损性能优良等优点。但是其也有一个无法避免的问题就是基体与涂层之间存在着较大的弹性模量以及热膨胀系数的差距,会在一定程度上削弱两者的结合力以及残余应力。因此,在此基础上添加各种不同元素使之形成多元涂层材料,从而提高涂层硬质合金的各项综合性能。如今在生产实践中较为多见的有Ti(C,N)、TiAlN几种多元复合涂层。此外还有一些其他元素的加入,会在不同方面提高涂层硬质合金的性能,如硅(Si)元素可提高材料的硬度以及防止化学扩散作用,锆(Zr)、硼(B)、钒(V)以及铪(Hf)可显著改善材料的耐磨损性能,铬(Cr)元素的加入可提高材料的抗氧化性能。

以Ti(C,N)涂层为例,其同时具有TiC和TiN两种涂层的优点,应用在硬质合金刀具上后可显著改善硬度和韧性,阻止内部裂纹扩散,减少崩刃的情况,对于涂层本身减少了内应力,提高了涂层与基体间的结合力。根据车削实验结果表明,对比单层涂层的TiC、TiN、Al2O3,复合涂层Ti(C,N)具有更好的抗刀面磨损性能以及抗月牙洼磨损性能更加适用于硬质合金刀具对普通钢、合金钢、不锈钢以及铸铁等材料的加工,其切削效率可得到大幅度提高。

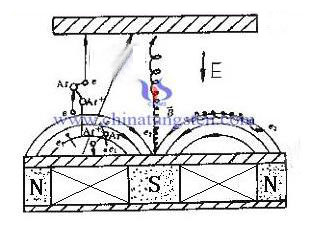

而TiAlN复合涂层材料具有很好的热硬性以及抗氧化能力被广泛应用于高速硬质合金刀具以及金属陶瓷刀具涂层材料。目前主要的采用技术是阴极电弧离子镀-物理气相沉积(Cathodic Arc Ion Plating – Physical Vapor Deposition)。其具有组织结构致密度高、微观硬度高(增加35%-76%)、韧性高的优点,适合于高速钢、合金钢等高性能材料的高速铣削,且其使用寿命相比TiN单元单层涂层提高了3-4倍。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |