钨酸钠-分光光度法测定银杏黄酮含量

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月11日 星期一 18:57

- 点击数:1060

| 钨酸钠供应商:中钨在线科技有限公司 | 产品详情: http://www.sodium-tungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

黄金与钨镀金“生锈”的原因

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月11日 星期一 18:13

- 点击数:1728

| 钨镀金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

探究表面掺杂三氧化钨气敏性能

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月11日 星期一 18:02

- 点击数:855

气敏传感器一种是能够感知环境中某种气体及其浓度的敏感器件,它将气体种类及其浓度有关的信息转换成电信号,根据这些电信号的强弱便可获得与待测气体在环境中存在情况有关的信息。气敏传感器具有稳定区分气体的能力、较强的气体敏感度、迅速检测信号的响应、使用寿命长等特点。三氧化钨材料对NOx、NH3、H2S、H2等气体表现出良好的敏感特性而得到广泛的研究。

实验步骤:

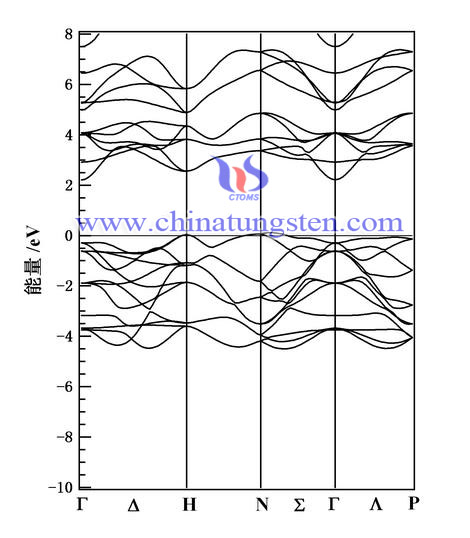

1. 首先,探索了钛(Ti)掺杂WO3面的电子特性,建立Ti掺杂模型,分别考虑了Ti替代W6C和W5C两种情况。

2. 其次,分别研究了Ti-WO3表面NO2、NH3和H2的敏感机理。在Ti-WO3表面建立气体吸附模型时,考虑了4个顶吸附位点:桥位氧O1C、平位氧 O2C,Ti和6配位钨W6C。NO2和NH3与Ti-WO3表面的最佳吸附模型均为N原子和表面桥位氧O1C相键合,而H2吸附的最佳模型有两种,H原 子与平位氧O2C位键合模型和与6配位钨W6C键合模型。

结论:

1. 对各最佳吸附模型气体吸附前后的表面结构、态密度、电子布居等计算和分析可知,能带结构、费米能级的变化,吸附过程的电子转移是引起气体吸附后电阻值变化的主要原因,从而揭示了Ti-WO3材料的气体敏感机理。

2. 分别对比NO2、NH3和H2与未掺杂WO3和Ti-WO3的气体敏感机理,发现Ti掺杂引起禁带宽度和费米能级的改变使得掺杂模型在吸附过程中转移的电子数目比未掺杂模型的要多,吸附前后Ti-WO3材料的电阻变化幅度变大,有利于提高WO3基气敏传感器的性能。

3. 计算结果表面Ti掺杂W5c具有最低表面能并能形成稳定的掺杂结构,分析能带结构、态密度可得,Ti掺杂引起的带隙变化和新的电子能带导致了WO3表面性能发生了改变。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

耦合电感测定钨矿石中三氧化钨

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月11日 星期一 17:51

- 点击数:801

钨,一种金属元素。钢灰色或银白色,硬度高,熔点高,常温下不受空气侵蚀;主要用途为制造灯丝和高速切削合金钢、超硬模具、也用于光学仪器,化学仪器。钨在自然界主要呈六价阳离子,其离子半径为0.68×10-10m。由于W6+离子半径小,电价高,极化能力强,易形成络阴离子,因此钨主要以络阴离子形式[WO4]2-,与溶液中的Fe2+、Mn2+、Ca2+等阳离子结合形成黑钨矿或白钨矿沉淀。经过冶炼后的钨是银白色有光泽的金属,熔点极高,硬度很大,蒸气压很低,蒸发速度也较小,化学性质也比较稳定。

耦合电感是实际耦合线圈抽象出来的理想化电路模型,是一种线性时不变双口元件,它由L1、L2和M三个参数来表征。耦合电感的电压电流关系是微分关系,它是一种动态电路元件。耦合电感的串联有两种方式——顺接和反接。顺接是将L1和L2的异名端相连[图(a)],电流i均从同名端流入,磁场方向相同而相互增强。反接是将L1和L2的同名端相连[图(b)],电流i从L1的有标记端流入,则从L2的有标记端流出,磁场方向相反而相互削弱。

采用电感耦合等离子体发射光谱对钨矿石中三氧化钨含量的测定方法进行了研究,选择了仪器的最佳条件,为了避免共存元素对测定的干扰,采用国家一级标准物质GBW07284作为高标准,使得标准和样品的基体相匹配。在波长209.4nm、224.8nm和239.7nm下测定三氧化钨,其下限为0.0004%,相对标准偏差4.0%。经国家一级标准物质分析验证方法可行,实际样品的分析结果与其它分析方法吻合。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

均匀掺钠仲钨酸铵生产方法

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月11日 星期一 17:36

- 点击数:908

根据Sandvik的晶粒度分级标准,粗晶硬质合金的晶粒度3.5~4.9μm,具有韧性好、硬度高、热导率高,良好的红硬性【又名红性,是指外部受热升温时工具钢仍能维持高硬度(大于60 HRC)的功能】等一系列优点,广泛应用于矿山工具、冲压模具、石油钻采、硬面材料等领域。

掺杂碱金属的常规机械混合法制备过程为:在APT或黄钨(WO3)中按需求加入一定量的钠盐,通过混料设备进行机械混合。但是,机械混合法中钠盐的添加量少,难以保证仲钨酸铵或黄钨粉末的均匀性,易造成粒度不均、结晶不完整、细颗粒较多等问题,严重影响硬质合金的产品性能。

针对现有掺杂钠盐工艺的缺陷,提出了一种工艺简单的均匀掺钠 APT及黄钨的制备方法,制备过程如下:

1、原料为以碱分解钨精矿经离子交换、除钼等工序制得的钨酸铵溶液,要求WO3质量浓度为200 ~ 300 g/L,Na+质量浓度为10 ~ 40 ppm;

2、钨酸铵溶液与含钠化合物按Na/W03质量百分比为0. 05~0. 25%比例混合;

3、蒸发结晶,温度80 ~ 100°C,搅拌速度50~200 r/min,结晶终点pH 为 6.4 ~ 7.0;

4、停止加热,冷却至20~50°C;

5、真空抽滤方式过滤料液,抽干,烘干得到含钠均匀的APT粉末,或者将APT置于煅烧炉内680 ~ 740°C煅烧得到含钠均匀的黄钨粉末。

本方法的优势在于:

1、不需要进行氨浓度调节,生产工艺简单化,过程容易控制;

2、原料选取上要求较高,杂质元素含量较低,不引入其它杂质,不需要对产品进行洗涤。

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

涂层硬质合金新型涂层与结构——金刚石涂层(2-3)

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月11日 星期一 17:34

- 点击数:888

以YG6硬质合金拉拔模具基体为例,利用气相沉积法将金刚石涂层沉积于硬质合金拉拔模具基体,通常为10-30pm的多晶金刚石膜,然后经过后续加工,如抛光、修整、嵌套等制成最后的成品。金刚石涂层硬质合金拉拔模具制作的基本工艺过程一般为:硬质合金基体的修磨 → 基体的清洗 → 基体前处理 → 基体的预处理 → 入炉 → 金刚石涂层沉积 → 膜层检测 → 精密修整、抛光 → 制成成品。首先选择硬质合金YG6模具基体(孔型与尺寸要与成品模具相适应),其次通过内孔的研磨和修整,使其形成较为合适的形状,还要预留出30μm左右的尺寸余量以配合涂层的相应厚度尺寸。然后再将修整之后的硬质合金模具基体进行喷砂处理,其主要目的是去除表面的杂质以及疏松物,达到一定的粗糙度,再使用酒精、蒸馏水等在超声波清洗机中进行清洗。最后,将模具在实现配制好的酸、碱液中进行表面的腐蚀处理,并再次采用蒸馏水、酒精进行超声波清洗,准备工作完成之后,将硬质合金拉拔模具基体装入CVD金刚石涂层沉积设备中。

涂层沉积较为常见的设备是热丝炉,其作用就相当于一个反应室,把含有构成相应薄膜元素的气态反应剂或液态反应剂的蒸汽以及反应所必需的其他气体引入反应室。即预先通入氢气H2和甲烷CH4,将热丝加热至2500℃后,通过调节热丝温度、气体压力、气体流量以及相关工艺参数,从而在模具表面沉积一定厚度的金刚石膜层。有特殊精度或表面光洁度要求的,可通过精密修整与抛光工艺实现表面质量的进一步优化,从而满足不同工作环境对相应模具的要求。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

制备多维网状结构三氧化钨

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月11日 星期一 17:32

- 点击数:1004

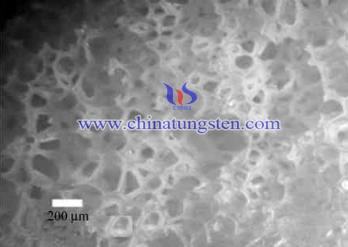

目前,人们已经能够用多种方法制备不同孔径的多孔氧化钨并且已经制备出了同时含有大孔、介孔和微孔的,或者只含有其中两种孔尺寸的材料。这些材料在催化、选择分离和传感器等方面有着重要的应用,然而,具有泡沫形状的多孔材料一般比较脆弱,易粉碎。三氧化钨是一个被广泛研究的过渡金属氧化物,因为它具有独特的性质在变色器件、传感器等方面得到应用。另外,三氧化钨基的掺杂复合物还具有催化作用。人们意思到三氧化钨的形貌和结构与所期望的应用功能有着直接关系。

步骤:

步骤:

通过浓缩含有双氧水(H2O2)、甲醇、过钨酸和聚乙烯吡咯烷酮(PVP)的溶液,制备了含有介孔的WO3多维网状结构。用光学显微镜、扫描电子显微镜(SEM)、粉末X-射线衍射(XRD)、热失重分析(TG)、高分辨率透射显微镜(HRTEM)和N2等温吸附(BET)等技术,对所制备的和煅烧后的WO3网状结构进行了表征。

结论:

1. 光学显微和SEM照片展示了这种形似泡沫的多维网状结构的WO3不论在煅烧前还是煅烧后都比较稳定,表现出自支撑的性质。

2. 放大的SEM图表明,煅烧后网状结构的壁是由WO3的纳米颗粒组装而成的。

3. XRD衍射分析表明,WO3泡沫煅烧前是非晶体,煅烧后为正交晶系的晶体。作为结构诱导剂的PVP具有廉价和稳定所制备溶液的优势。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨细泥为原料制取仲钨酸铵

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月11日 星期一 17:29

- 点击数:874

钨细泥是指黑钨矿选矿中采用重选方法难以回收的0.074mm微粒级含钨矿物的原料。现有的使用钨细泥制取仲钨酸铵(APT)的技术方法有三种,分别是经典法、碱浸-离子交换法、碱浸-萃取法。经典法处理低品位钨矿的原则流程是:碱浸→钨酸钠溶液蒸发结晶→除磷砷硅→除钼→盐酸分解→氨溶→仲钨酸铵蒸发结晶。经典法的优势在于工艺成熟、设备简单、容易投产;但是,经典法的工艺流程比较长,对原料中的杂质含量有严格要求,另外需要两道专门除杂的工艺。

一种新的以钨细泥为原料制取APT的工艺,在经典法的基础上,采用一定的工艺措施,控制合适的条件,简化除杂工艺,省去经典法中的两道专门除杂步骤。具体步骤为:碱浸→钨酸钠溶液蒸发结晶→碱液搅洗→盐酸分解→氨溶→仲钨酸铵结晶→NH4Cl溶液搅洗。

该方法的优势如下:

1.有效解决W与杂质Mo、P、As、Si等的分离问题,不需要专门的净化工序,从而缩短工艺流程,设备投资少,降低生产成本,具有显著的经济效益;

2.钨的总冶炼回收率达90%以上,可直接制取参照WO3GB3457-82达一级品的粒度可控制的高纯仲钨酸铵;

3.生产规模不限,可大可小,对原料的适应性强;

4.设备简单,辅料来源广泛,工艺过程易于操作;

5.环境效益上,三废(废气、废水、固体废弃物的总称)排量少,且仅需简单处理就可以达到工业排放标准。

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

仲钨酸铵中的杂质钠

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月11日 星期一 17:16

- 点击数:1082

仲钨酸铵(APT)是钨冶金工艺中一种重要的中间产物,其中的杂质含量将直接影响最终生成的钨产品的特性和质量,而钠(Na)含量的高低关系到产出的钨粉颗粒大小。钠含量高的仲钨酸铵经煅烧,生成高钠WO3粉末,高钠WO3粉末是制备粗颗粒钨粉的上流原材料;反之低钠仲钨酸铵最终生成细颗粒钨粉。因而,工业上要生产细颗粒的钨粉,控制仲钨酸铵中钠含量在一个较低状态的必要性,也就不言而喻了。

钠离子(Na+)在APT结晶溶液中的主要存在形式是仲钨酸钠,由于仲钨酸钠与仲钨酸铵在组成和结构上相似,钠可能以替代或间隙杂质离子形式或者表面化学吸附方式进入到APT晶格中。仲钨酸铵中杂质钠的来源有以下两方面:

1、生产用水

采用单级复床净化水工艺,控制纯水的平均电阻在8*104Ω*cm,则水中的钠含量将非常低,不对钨产品的质量产生影响。

2、解吸剂中的氯化铵

离子交换法生产的APT中钠的含量比较大,一般达到(3~7)*10-2%,远大于Na含量最高值0.01【根据细钨粉的金属元素分析表】,故而会对细钨粉造成影响。在此种情况下,钠含量不仅与本身浓度有较大关系,也受APT的过饱和度、成核速率、晶体长大速率、已有晶体的粒度、形态和表面以及溶液粘度等因素影响,而所列的这些因素皆受WO3的浓度的影响。

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

中国黑钨矿选矿技术

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月11日 星期一 16:29

- 点击数:1000

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |