【知钨】钨铜常用配比

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月18日 星期四 18:52

- 点击数:735

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

硬质合金挤压成形与注射成形的工艺异同

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月18日 星期四 16:53

- 点击数:2139

硬质合金粉末挤压成形( Powder Ex-trusion Molding, PEM) 和硬质合金注射成形( Powder Injection Molding, PIM) 是传统塑料成形工艺与粉末冶金技术相结合的产物。用挤压成形技术可生产等断面而长度不受限制的异形件, 用粉末注射成形技术可生产几何形状复杂的制品。这两种方法之间有许多相同点和不同处。

1.工艺流程的异同

硬质合金的PEM与PIM的基本工艺过程如下:粉末体+ 成形剂→混炼→挤压或注射成形→脱除成形剂→烧结。这两种过程均为混炼一成形脱脂一烧结工艺过程。

2.脱脂工艺的异同

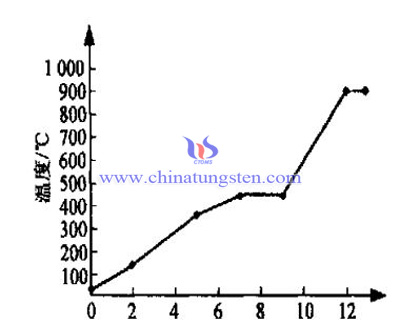

硬质合金注射成型与挤压成形中, 由于加入了大量的添加剂,需要将增塑剂及粘接剂等进行脱除。脱除的方法根据所采用的添加剂不同, 主要采用热脱除法、溶剂萃取法、溶解法、热分解法、催化脱除法等, 有的脱除工艺还采用了混合脱除技术。这两者的脱脂工艺没有本质不同,只是在具体工艺上有所区别。由于金属注射成型所采用的粉末粒度较小, 因此粘接剂与金属粉体的接触面积更大, 粘接剂的脱除也较金属注射成型的脱除工艺困难。(下图为常见的脱脂工艺)

3.烧结工艺的异同

由于硬质合金挤压成形与注射成形所用的成型剂基本相同,这也导致这两者在烧结工艺控制上比较一致,即碳含量控制工艺较为一致。另外硬质合金具体的烧结工艺受牌号和其它因素影响更大,所以这两者的烧结工艺基本一致。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

硬质合金挤压成形剂体系

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月18日 星期四 16:51

- 点击数:2021

硬质合金挤压成形与模压成形或等静压成形相比,其最大的特点是喂料中成形剂体积分数含量高,可以达到40%一60%,成形剂作为挤压成形中粉末的临时载体,主要起增强喂料流动、维持挤出棒坯形状的作用,是挤压成形技术的核心。在硬质合金挤压成形应用之初,单纯采用蜡作为成形剂随着研究的深入,成形剂不断向多元化发展。目前,根据成形剂组元的性质,常用的成形剂体系通常可分为热塑性体系、热固性体系、水溶性体系、凝胶体系等。(下图为常见的挤压设备)

1.热塑性体系

热塑性体系成形剂以热塑性有机物作为成形剂主体,根据成形剂中主体组元的不同,其又可细分为蜡基系、油基系、塑基系等。目前蜡基系成形剂的研究较为成熟,已成为最有竞争力的成形剂体系。

2.热固性体系

热固性体系成形剂以热固性高分子作为成形剂主体组元,利用挤出后高分子的固化来维持挤出棒坯形状热固性体系成形剂的优点是挤出棒坯强度高,在脱脂过程中能够提高棒坯的保形性,可以以较快的加热速率进行热脱脂

3.水溶性体系成形剂

水溶性体系成形剂的主体是以水溶性的高分子,其主要优点是成形剂可用水进行脱除,从而避免了有机溶剂的使用。如聚乙二醇、聚丙烯酸

、聚丙烯酸钠、聚甲基丙烯酸甲酷等。

4.凝胶体系成形剂

凝胶体系成形剂一般以改性纤维素、改性淀粉、海藻酸盐和琼脂等作为成形

剂主体组元

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

硬质合金压坯形位公差超差

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月18日 星期四 16:50

- 点击数:1911

硬质合金制品由于自身特点,在烧结后的加工余量不能太大,所以就必须要求在烧结前的压坯尺寸得到较好的控制。对硬质合金压坯尺寸的控制除了基本尺寸的控制之外,更须对形位公差进行较好的控制。形位公差包括形状公差和位置公差。不同的产品要求的形位公差项目不同,如对表面要求较高的制品,对平面度的要求较高;如硬质合金棒材对直线度、同轴度的要求较高。形位公差超差也是硬质合金生产中一个很严重的缺陷类型,直接影响制品的实际使用状态,所以必须对形位公差超差进行改善。

1. 直线度

产生直线度超差的原因及改善措施有:

1.1 模具的直线度超差。可以通过模具的休整和适当的机加予以改善。

1.2 压坯密度分布不均匀。如顶后压工艺造成的柱体锥度,虽然可以通过工艺控制能得到一定的缓解,但超差依然会存在,这是模压工艺自身的特点造成的。如果工艺控制不能解决,可以通过后续的机加工予以改善。

1.3 压坯的壁厚不均匀等造成的直线度超差。与前两者类似,可通过工艺和后续机加予以改善。

2. 平行度

产生平行度超差的原因有: 模具的平行度超差,装粉不均匀等。

3.同轴度

产生同轴度超差的原因有: 模具的精度超差压制工装及设备精度低模具安装不符合要求装粉不均匀等。

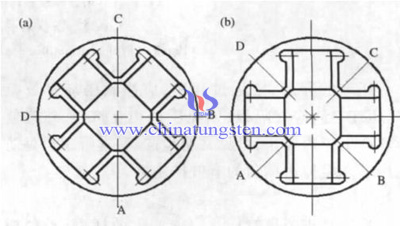

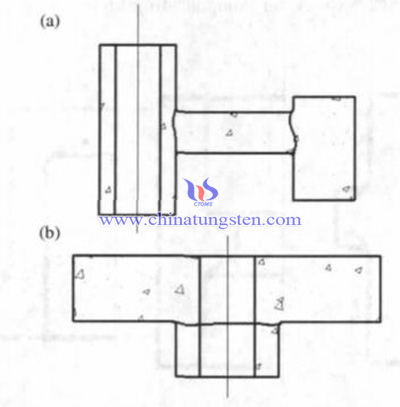

在粉末流速适当模具精度符合设计要求压制工装及设备精度满足安装要求的情况下,形位公差主要与压坯的密度分布有关,在压制方式确定的情况下,压坯密度的分布直接与充粉效果有关。图(a)、图(b)所示为同一零件的2种装粉方向。图(a)以对角方式装粉,压坯壁厚差为0.05-0.10mm;图(b)以对边方式装粉,压坯壁厚差<0.04mm。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

硬质合金压坯尺寸超差

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月18日 星期四 16:47

- 点击数:2086

硬质合金压坯在压制过程中经常会出现尺寸超差的情况,这一方面是跟工艺控制水平有关,另一方面也是压制过程质量控制的难点所在。如果按照压坯的空间尺度来划分,硬质合金压坯尺寸超差无外乎两种情况:一是径向尺寸超差;二是高度(轴向)尺寸超差。实际生产时根据超差类型和原因予以调整。

1.径向尺寸超差

可能是模具设计或制造有问题 如果误差可以通过调整工艺( 即通过调整粉料成分压坯密度烧结工艺等) 消除,还可补救,否则只有报废模具。另外如果增塑坯,可以通过适当的机加工进行消除。

2.高度尺寸超差

2.1 无台阶柱面压坯

2.1.1 可以通过调整装粉改变压制压力,延长保压时间,可调整和稳定轴向尺寸;

2.1.2 可以通过调整成形高度,装粉量调整轴向尺寸;

2.1.3 可以通过调整顶后压的大小,进而调节压坯的密度分布,进而改变轴向尺寸

2.2 台阶压坯

2.2.1 调整冲头位置。由于粉末的横向流动,各模冲的弹性变形量不同,将影响压坯的厚度 因而在模具设计时应尽量将模冲设计成可调的形式。

2.2.2 调整各台阶装粉比。理论上各台阶的装粉要按照压缩比相等原则来计算。但实际上装粉不均匀是不可避免的,加之粉料的不稳定性,使得实际装粉比与计算值之间存在一定的误差,因而在模具设计时应尽量有调节装粉机构。

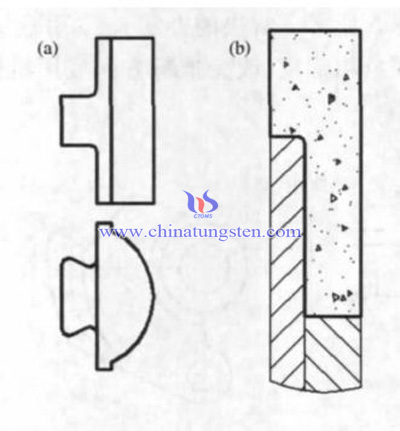

2.2.3 浮动模冲速度

图(a) 所示的镶块制品,其装粉方式如图(b) 所示 浮动模冲运行速度的变化会引起粉末的流动,从而导致台阶尺寸及密度发生变化 若下浮动模冲移动过早过快,会使得此处密度过大尺寸厚;反之相反。这其实是上冲与下冲(浮动冲头)的速度差导致的压坯密度变化。浮动模冲的运行速度,主要取决于模具结构。如下拉式压机模架有粉末移送系统,可根据压坯的密度及尺寸情况方便地调节; 对于无粉末移送系统的模具,只能依靠浮动模冲的浮动力大小来调节,也能起到同样的效果,不过稳定性要略差。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

硬质合金压坯密度改善措施

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月18日 星期四 16:45

- 点击数:2159

硬质合金压坯密度和密度分布是压制工艺控制及其重要的一个参数。压坯密度直接反应了压制压力、粉末流动、粉末特性、压制缺陷等压制工艺性能。压坯密度是压制传递给烧结过程最重要的指标,如果压坯密度过小,会导致烧结后合金密度和其它力学性能的下降;如果压坯密度分布不均,会导致烧结后合金尺寸形状等参数的不合格。因而在硬质合金压制压制过程中,压坯的密度十分重要。若出现密度不合格时,需通过各种措施予以改善。

1.如压坯密度整体偏低,可以适当增大压制压力,改善模具润滑条件,选用流动性较好的混合料等。

2.对于一些形状复杂的模具,由于比较高的压制力会影响模具使用寿命,可选用压制性能比较好的粉料。

3.如压坯密度均匀性差,使用流动性能好的粉料。

4.如压坯密度不稳定,可改善装粉条件控制可动模具的运行速度延长保压时间等。

5.对于细长零件,改变压制方式或调整浮动量以达到调整密度的目的。 如压坯上端密度低,可以增加后压过程量,也可以使阴模或芯棒的下浮

动量减小,以使压坯上端密度提高。同理如果底部密度较低,可以通过调节顶压提高底端密度。

6.对于多台阶制品,密度偏低的台阶应增加其装粉量,如果是浮动模冲还可通过改变其运行速度改变粉料流向的方式来达到提高该台阶密度的目的。

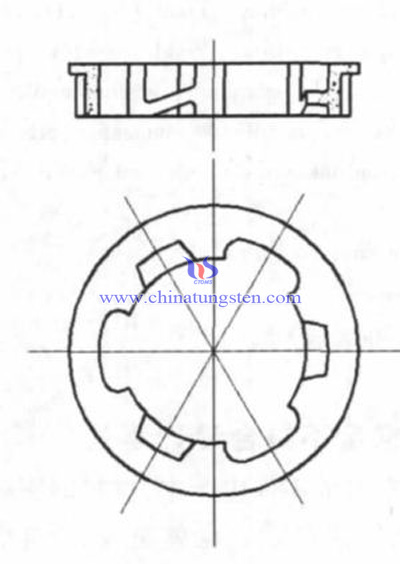

7.对于特殊形状制品,还应多考虑改进模具结构。如上图所示的产品有3 个与外台方向相反窄小的斜面台阶,此斜面台阶是重要的工作面,有较高的强度及精度要求 由原来的组合下模冲补偿装粉的模具结构,整体下模冲和组合上模冲的模具结构,可彻底消除密度差,实现批量生产。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

硬质合金压坯密度测量要求

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月18日 星期四 16:42

- 点击数:2395

硬质合金压制时,压坯密度是极其重要的一项指标。这里的密度除了具体某区域的密度之外,也包含密度分布情况。理论上,硬质合金压制工艺生产中,压坯的密度愈高,其烧结后物理力学性能也愈高。也就是说,硬质合金压坯密度的高低和分布情况将决定最终制品的性能。因而在硬质合金压制模具调试和压制过程中,压坯的密度是必须测量(下图为常见的排水密度仪)的项目,对压坯密度的测量要求也因压坯结构等具体的不同而不同。

1.密度要求精确的制品。

如果被测硬质合金制品对密度要求比较高(如数控刀片,PCB微钻等),此时不能以首件为密度测试样品,这是因为调试压力的首件制品保压时间远长于实际生产时的保压时间,因而首件制品密度偏高。

2.微小产品

由于微小产品密度测试值误差较大,如采用排水法测密度时,如果产品太小会导致误差较大,另一方面微小产品的比表面比较大,表面气泡和内部渗水会导致测量误差。所以可以选取多件一同测量,所测密度值近似于其平均值。

3.多台阶制品

测量多台阶制品压坯密度时,不仅要测整体密度,通常还需要根据台阶情况分段测量密度,以反映压坯各部分的密度分布情况,及时调整各台阶装粉比,以保证密度分布的均匀性。

4.导管一类长且薄壁的制品

由于压制方式及浮动量的不同,引起制品的上中下各部分的密度差很大,因而在调试这一类制品时,必须进行分段密度的测量,以保证各段密度差控制在一定的范围内。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

硬质合金压坯拉伸型裂纹

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月18日 星期四 16:38

- 点击数:1943

硬质合金压坯拉伸型裂纹属于硬质合金压坯拐角(分型面)裂纹的一种。拉伸型裂纹属于脱模过程产生的裂纹形式,经常在台阶压坯中出现。硬质合金压坯拉伸型裂纹产生的原因是压制力消失后,阴模在浮动支撑力的作用下将向上回弹,但有一部分压坯紧固在其余固定的模具中,不能随阴模一同回复,从而在压坯的拐角处形成拉伸型裂纹。可通过调整浮动支撑力等方式予以改善。

拉伸型裂纹方向

拉伸型裂纹是由因模具回复动作引起压坯承受拉伸力作用,而拉伸力作用方向一般为竖直方向,所以拉伸型裂纹一般发生在台阶处(分型面)的水平延伸方向上。

拉伸型裂纹产生与改进措施

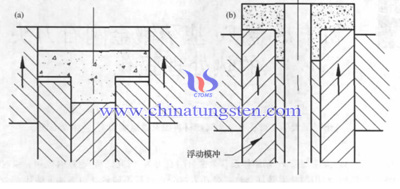

拉伸型裂纹是指在压制力消除后及随后的脱模过程中,因模具回复动作引起压坯承受拉伸力作用,而形成的裂纹,如上图(a)所示,在达到压制终了时,阴模及浮动模冲将落在各自的固定垫块上而压实,压制力消失后,阴模在浮动支撑力的作用下将向上回弹,但有一部分压坯紧固在其余固定的模具中,不能随阴模一同回复,从而在压坯的拐角处形成拉伸型裂纹。

同样,在脱模过程中,特别在上台阶脱出阴模的一瞬间,浮动模冲在浮动支撑力的作用下向上回弹,在压坯内台阶拐角处形成裂纹,严重时可掀掉压坯的上台阶,如图 (b) 所示

改进措施包括: 在模具结构中设计限制阴模或浮动模冲回复动作的机构,如双向气缸; 用较小的浮动支撑力; 改善压坯的密度分布,提高压坯强度。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

硬质合金压坯弯曲型拐角裂纹

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月18日 星期四 16:35

- 点击数:1828

硬质合金压坯弯曲型裂纹属于拐角(分型面)裂纹的一种,弯曲裂纹通常发生在带不同高度台阶的硬质合金压坯上。弯曲裂纹从机理上讲,是由不同高度台阶间的弹性后效效果不同导致弹性回复程度不同导致部分台阶处在脱模时缺少支撑力,在脱模力和重力的作用下,无支撑的台阶形成弯曲力矩,进而形成裂纹。

弯曲型裂纹方向

弯曲型裂纹主要是在脱模的过程中形成的,其开裂方向沿分型面向坯体内发展,具体方向与脱模力的大小和压坯形状有关。

弯曲性裂纹产生原因和改善措施

由于在压制力消除后,组合模冲各部分间的弹性后效效果不同导致弹性回复程度不同,从而在回复小的压坯台阶与模冲之间形成一定的间隙。在随后的脱模过程中,因间隙的存在使得该压坯台阶缺少支撑力,在脱模力(浮动和下拉脱模时脱模力为模壁摩擦力,顶出脱模时为冲头的正应力)和重力的作用下弯曲而形成弯曲力矩进而导致裂纹。如上图所示,图中为简化模具结构,很多复杂的台阶类制品,常采用台阶阴模或台阶芯棒的方法生产,此类模具压制的压坯在脱模时,尤其应注意弯曲型裂纹的产生。

改进措施包括: 采用保护脱模; 在调模时,应注意压坯的密度分布,以改善压坯强度; 模具的粗糙度要低,有合适的脱模斜度。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

硬质合金压坯剪切型裂纹

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月18日 星期四 16:33

- 点击数:2077

硬质合金压坯剪切型裂纹属于硬质合金压坯拐角(分型面)裂纹的一种。剪切型裂纹属于较严重的裂纹形式,在台阶压坯中较为常见。硬质合金压坯剪切型裂纹产生的原因有补偿装粉不足、拐角圆弧过小和脱模不同步这三种,可以通过补偿装粉,设计过渡圆弧,采用浮动模具结构等予以改善。

剪切型裂纹方向

剪切型裂纹的延伸方向有2个,一个方向位于基本与压制方向平行的压坯分型面上; 另一方向则是沿着压坯的台阶面向内,几乎垂直于压制方向。

剪切型裂纹的形成原因及改善措施如下:

1.补偿装粉不足粉末移送不到位或模冲的移动速度不当

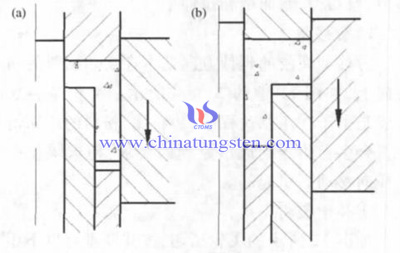

当产生滑移裂纹的其中任一原因较严重时,都将引起制品的各台阶不能同时成形,使得在浮动模冲上先成形的台阶,在压制终了时移到成形位而形成裂纹,如图 (a) 所示

改善措施:采用补偿装粉; 减小浮动模冲的支撑力等

2.浮动模冲的拐角圆弧过小

当浮动模冲的拐角圆弧过小时,拐角处的粉料在压制过程中流动困难,在分型处形成剪切裂纹

改善措施:台阶处设计适当过渡圆弧,改善粉料流动,避免应力集中。

3.脱模不同步

台阶压坯在脱模时,壁厚大且密度高的部分回弹大,如果此部分先脱出阴模,而壁厚小且密度低的一端仍箍在模具中,就会形成图 (b) 所示的剪切裂纹

改善措施:采用强制浮动模具结构;采用合理的密度分布,改善压坯

强度。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信