氢还原超细钨粉装舟量设定方案

- 详细资料

- 分类:钨业知识

- 发布于 2017年7月06日 星期四 23:45

- 点击数:2048

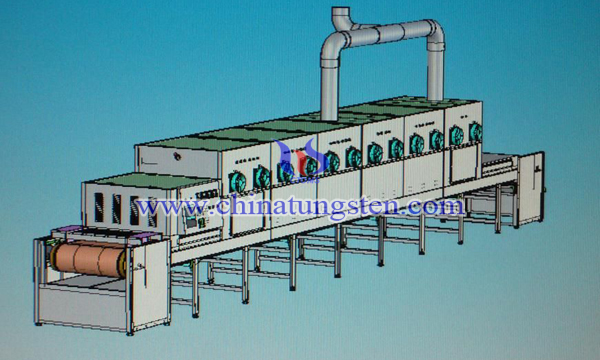

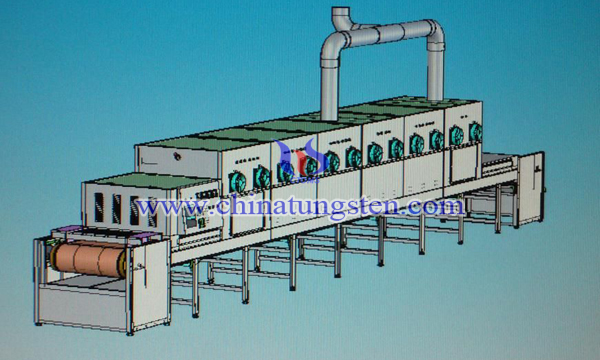

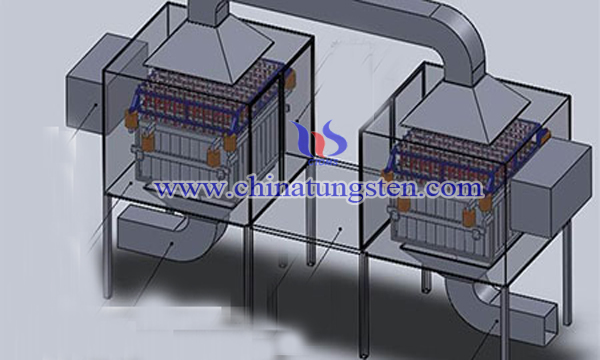

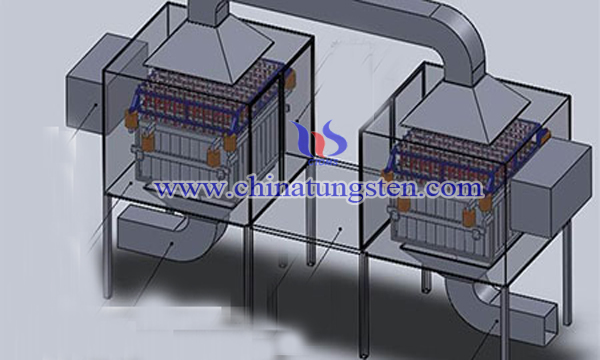

氢还原法是制取超细钨粉的主要方法,它的主要设备是多管还原炉,有十三管炉和四管炉两种类型,多管还原炉有3至5个用来装料的器皿,泛称金属舟,采用人工的方式依顺序装卸料,过量的氢气顺着或逆着钨料的运动方向通入管状还原炉与物料发生反应。

超细钨粉氧化自燃解决方案

- 详细资料

- 分类:钨业知识

- 发布于 2017年7月06日 星期四 23:34

- 点击数:2917

一般来说,超细钨粉是指平均粒度小于1μm的粉末,按粒度可分为三个级别:亚微米钨粉(<1μm)、超细钨粉(<0.5μm)以及纳米钨粉(<0.1μm)。

氧化钨氢还原如何设定氢气流量

- 详细资料

- 分类:钨业知识

- 发布于 2017年7月06日 星期四 23:27

- 点击数:2074

用氧化钨制取钨粉是一个相当复杂的物理化学过程,尤其是超细钨粉,细节的做不到位往往会功败垂成,前功尽弃,达不到想要的效果。

稀土元素如何影响氧化钨氢还原

- 详细资料

- 分类:钨业知识

- 发布于 2017年7月06日 星期四 23:20

- 点击数:2037

在氧化钨氢还原过程中,影响还原效果的不仅是金属元素,还有存在着一些微量元素,如稀土元素,微量元素的影响不仅与数量有关,而且与单个元素的形态和位置以及进入阶段有关,比如在晶界上形成微细化合物粒子的元素与固溶体中同样元素不同,溶于粘结相中与进入碳化钨晶粒中不同。

杂质如何影响钨粉制取

- 详细资料

- 分类:钨业知识

- 发布于 2017年7月06日 星期四 23:14

- 点击数:2062

在用粉末冶金法生产金属钨时,钨粉的化学纯度特别重要,因为在随后的烧结过程中,只能在一定程度上通过蒸发达到净化目的。随着工业的发展,对钨粉纯度的要求日益提高,因为钨粉烧结之后残留的杂质对最终产品的加工性能和性质有着巨大的影响。

在由钨精矿到钨粉的生产过程来看,钨的纯度是不断在提高的,在制成APT时纯度达高点,但是当APT加工成钨粉时,纯度却又下降了,这是为何?

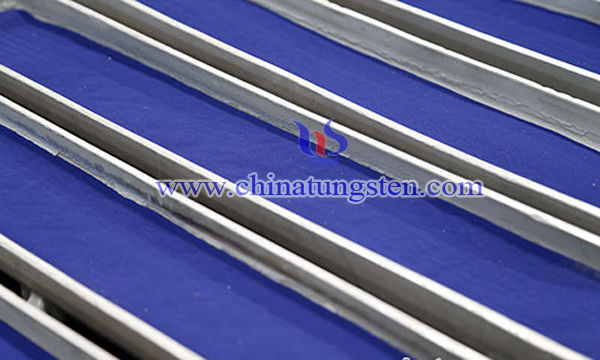

据研究表明,钨粉杂质主要来自物料与还原炉管和金属烧舟的接触,其结果就是杂质含量的增高,这些杂质以异相形式存在,形成局部有高浓度杂质的小区,如果这些小区的尺寸在到一定程度就可能成为烧结缺陷的源头。

在钨粉还原过程中,杂质主要有三类:

第1种类型杂质是碱金属表,这类金属是氢气中的挥发元素或化合物,不论含量多少均产生促使颗粒长大等不利影响;在还原过程中还可能被钨粉吸附,这是制取超细钨粉的最大敌人。

第 2 种以是Fe、S、As ,主要来自与还原炉或金属设备的接触,其含量较低时无太大影响,但含量增加到一定程度时会使钨粉粒度变大;

第 3 种以 Al、Mo、P 为代表,可以抑制钨粉颗粒长大,稍微的量可以协助制取超细钨粉,但从钨粉纯度来要求,还是越低越好。

此外,钨粉的制取还受一些微量元素的影响,如氧化钨还原过程中吸附的水分过多时,还原过程中炉内的水蒸气浓度升高,会导致钨粉颗粒长大和粒度分布不均匀,可添加适量稀土元素,可以起到类似于 Al 的作用,有效抑制氢还原过程中钨粉颗粒的长大。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

蓝色氧化钨和紫色氧化钨

- 详细资料

- 分类:钨业知识

- 发布于 2017年7月05日 星期三 23:32

- 点击数:2033

氧化钨原料的性能会直接影响到钨粉的还原行为和最终的产品性能,因此,关于何种原料最适合生产超细钨粉的问题一直备受材料科学工作者的普遍关注。

超细钨粉制取—等离子体法

- 详细资料

- 分类:钨业知识

- 发布于 2017年7月05日 星期三 23:25

- 点击数:1937

等离子体被认为是固体、液体、气体以外的物质存在的第四种基本形态,是由自由运动的并相互作用的带电粒子和中性粒子组成的集合体,在宏观上呈现为电中性,当有足够的能量加在气体上时,气体分子会与高能电子之间发生碰揸或吸收电磁辖射而发生电离过程,进而形成等离子体状态。

超细钨粉制取—自蔓延高温合成法

- 详细资料

- 分类:钨业知识

- 发布于 2017年7月05日 星期三 23:19

- 点击数:2212

自蔓延高温合成法(Self-propagating High-temperature Synthesis,简称SHS)是一种利用反应物之间产生的高的反应热,并在很短时间内合成材料的新技术,1967 年,前苏联科学家 开始着手对自蔓延高温合成技术进行系统的研究并将其应用到工业中。

超细钨粉制取—气体蒸发法

- 详细资料

- 分类:钨业知识

- 发布于 2017年7月05日 星期三 23:12

- 点击数:2081

在一定压强(<1.013x10--5Pa)的惰性气体中通过电阻加热、激光加热、电子加热、电弧加热、高频加热等方法将物质熔化并使之蒸发然后冷凝形成超细微粒的气体蒸发法是制备粒径小于100nm的超细微粒最有效的方法,气体蒸发法是日本人于1963年首先提出的。

超细钨粉制取—高能球磨法

- 详细资料

- 分类:钨业知识

- 发布于 2017年7月05日 星期三 23:05

- 点击数:3182

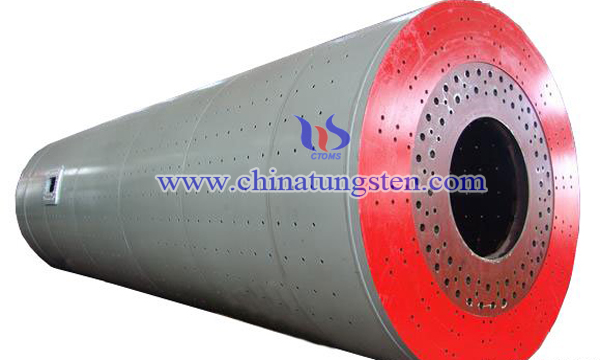

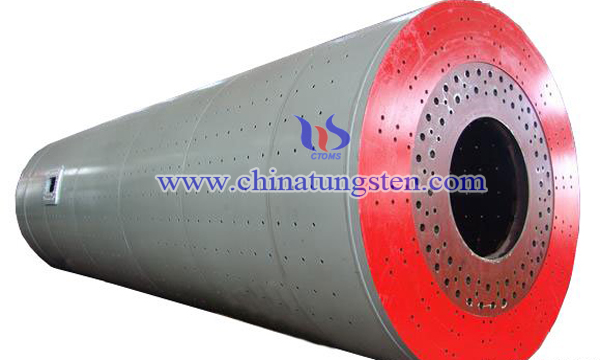

高能球磨法是在较低的温度下,于保护气氛中,利用球磨机的转动或振动,使硬球对原料进行强烈的撞击、研磨和搅拌,将金属粉碎为纳米级颗粒。目前,高能球磨主要采用振动球磨机、行星球磨机和搅拌球磨机等来制备纳米粉体。