粉末双向压制

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月13日 星期四 20:59

- 作者:ruibin

- 点击数:2588

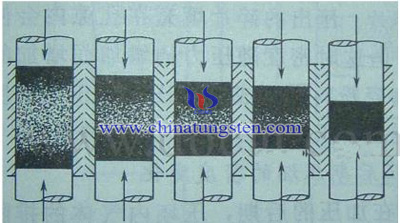

凹模(阴模)固定不动,上下冲头(凸模)以一定大小方向相反的压力加压。

又可分为同时双向压制和非同时双向压制。阴模固定不动,上、下模冲从两端同时加压,又称同时双向压制。若先单向加压,然后再在密度较低端进行一次反向单向压制,则称为非同时双向压制,又称后压。这种方式可以在单向加压的压力机上实现双向压制。

同时双向压制:

同时双向压制压坯密度分布特点是:上下大,中间小,密度极差小于单向压制。主要是因为与单向加压相比,双向压制虽不会减少成形时的摩擦阻力,但压力的有效传递距离减少了一半,由于摩擦力作用导致压力的损失也减少了一半以上,压坯密度均匀性得意提高。

非同时双向压制(后压):

采用先后加压的策略,即分为两次加压,一端先加压,另一端后加压,这种加压方式有利于压力的传递和气体的排出,压力作用时间较长,经过后压的加压的到压坯,密度的均匀性有进一步的改善。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

粉末单向压制

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月13日 星期四 20:53

- 作者:ruibin

- 点击数:2774

单向压制是最早采用的粉末压制方式,阴模与芯杆不动,上模冲单向加压。此时,外摩擦使压坯上端密度较下端高,且压坯直径越小,高度越大,则密度差也越大。故单向压制一般适用于高径比H/D≤1的制品或高度与壁厚之比H/T≤3的套类零件。

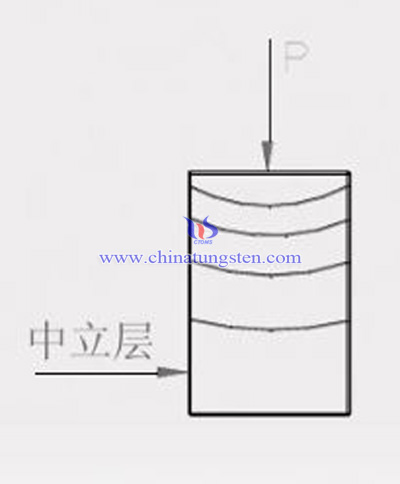

由于压制过程存在摩擦力,压坯沿高度方向和横截面上,密度分布是不均匀的,压坯中各处的密度不同。

一般来讲,单向压制的压坯其中性轴和中性层在压坯下端(如果设想压坯是由无数纵向层组成的,由于横截面保持平面,说明纵向维从缩短到伸长是逐渐连续变化的,其中必定有一个既不缩短也不伸长的中性层(不受压又不受拉)。中性层是梁上拉伸区与压缩区的分界面。中性层与横截面的交线,称为中性轴)。

为改善单向压制压坯密度分布不均的情况,可采取以下措施:

1、提高模具内壁粗糙度、光洁度;

2、加入润滑介质;

3、模具设计师降低高径比H/D。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

粉末压制理论

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月13日 星期四 20:34

- 作者:ruibin

- 点击数:3439

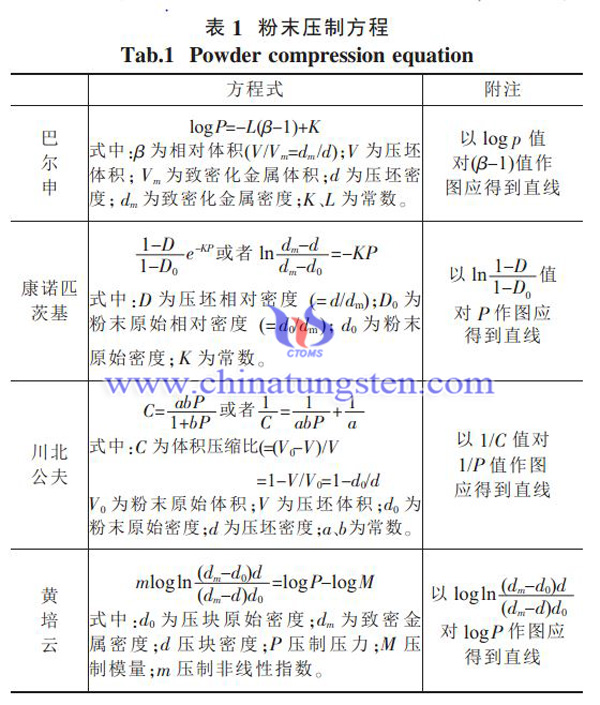

在粉末冶金中粉末压型是与粉末烧结同样的重要问题。随着粉末冶金技术的应用与发展,粉末成形工艺的研究的活跃,粉末压型理论的研究必须与形势需要相适应。自1923年Walker最先提出在粉末压型时粉末相对体积与压制压力的对数呈线性关系的经验公式以来,许多学者对粉末压型问题进行了一系列的研究。其中最著名的有黄培云压制方程川、 北公夫方程、康诺匹茨基方程和巴尔申方程等。

1、巴尔申方程由前苏联粉末冶金学家M.I.O.巴尔申于1938年提出。适用于脆硬性粉末或中等硬度粉末的压制适用于中等压力范围对于塑性较好较高或者较低压力时的则会出现偏差。

2、康诺匹茨基公式表明压制压力与压坯相对密度成直线关系公式在中压及高压范围内应用较好 在很低的压力下出现偏差适用于大多数粉末的压制。此外,由美国人艾西(E.F.Athy)和沙皮罗(I.Shapiro)分别提出的两种压制公式与柯诺皮斯基压制公式属于同一类型的公式。

3、川北公夫公式形式简单没有采用对数关系对低压力范围和软粉末适应较好 大多数粉末压型理论都把粉末体作为弹性体处理并忽略硬化影响 而且还忽略了时间因素等等所以应用范围有限。

4、黄培云压制公式在考虑应变充分弛豫状态下得出了粉末压制的对对数方程 该方程既适合于硬粉也适合于软粉 适用于粉末压制成形 也适用于粉末冷等静压成形 同时还适用于存在模壁摩擦的钢模中的单向压制。与巴尔申、柯诺皮斯基和川北公夫的压制公式相比,黄培云双对数压制方程的直线关系符合最好,其回归直线的相关系数R最接近于1。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

粉末压制方式

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月13日 星期四 20:38

- 作者:ruibin

- 点击数:4637

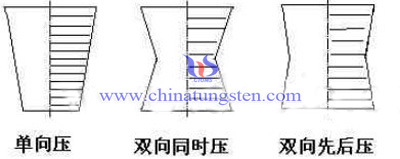

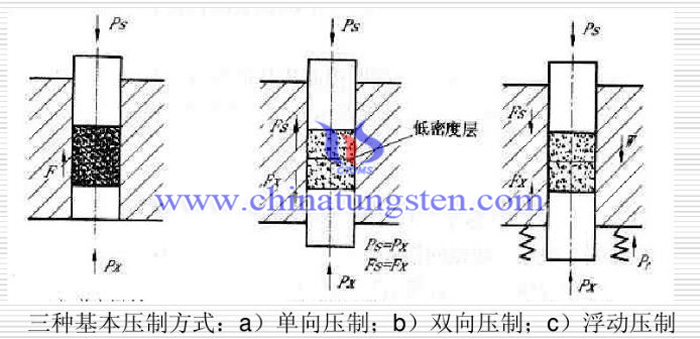

一、单向压制

压制过程中阴模不动、下冲不动,仅公国上冲施加压制压力到粉体上。单向压制一般适用于高径比H/D≤1的制品或高度与壁厚之比H/T≤3的套类零件。

特点:

1、密度分布不均;

2、中性轴位置靠近压坯下端;

3、H或H/D增大,密度差增大;

4、模具结构简单,生产效率高;

5、适应高度小、壁厚大的压坯。

二、双向压制

双向压制时,凹模(阴模)固定不动,上下冲头(凸模)以一定大小方向相反的压力加压。根据加压是否同时又可分为同时双向压制和非同时双向压制(后压)。前者上下冲同时向粉末体施加相等的压力,后者完成一次单向压制后,再在低密度端进行一次单向压制。

特点:

1、相当于两个单向压制的叠加;

2、中性轴不在压坯端部;

3、同样压制条件下,密度差较单向压制小;

4、可用与H/D较大压坯的压制。

三、浮动压制

压制过程中上冲向粉末加压,下冲不动、阴模通过弹簧或气缸、油缸等适当支撑可上下浮动。压制时对上模冲加压,随着粉末被压缩,阴模壁与粉末间的摩擦逐渐增大。当摩擦力大于弹簧等的支承力(浮动力)时,阴模与上模冲一同下降,相当于下模冲上升反向压制而起双向压制的作用。浮动压制中除阴模浮动外,芯杆也可浮动,这时的密度分布同双向压制。若阴模浮动,芯杆不动,则压坯靠近阴模处近似双向压制,中部密度最低;压坯靠近芯杆处类似上模冲下移的单向压制,最下端密度最低。浮动压制适用于H/T≤6或H/D≥2的零件。

特点:

1、压制效果与双向压制类似;

2、压坯密度分布与双向压制相同;

3、中性轴的位置与支撑力有关;

4、便于装粉;

5、压机下部只需较小的压制和脱模压力。

四、拉下式压制。

又称引下式压制、强动压制。压制开始时,上模冲被压下一定距离,然后与阴模一同下降(阴模被强制拉下)。阴模下降的速度可调整,其拉下的距离相当于浮动的距离。压制终了时,上模冲回升,阴模则进一步被拉下以便压坯脱出。特点与工程与浮动压制类似,有些粉末的摩擦力小,无法实现浮动压制,也可采用这种压制方式。

五、摩擦芯杆压制。

压制时,阴模和下模冲固定不动,上模冲强制芯杆一同下移,且芯杆下移速度大于粉末下移速度,依靠芯杆与粉末间的摩擦力可带动粉末下移,从而可改善沿压坯高度方向的密度分布不均匀性。该方式适用于压制H/T>6-10细长薄壁零件。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

模压脱模力及影响因素

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月13日 星期四 20:31

- 作者:ruibin

- 点击数:3928

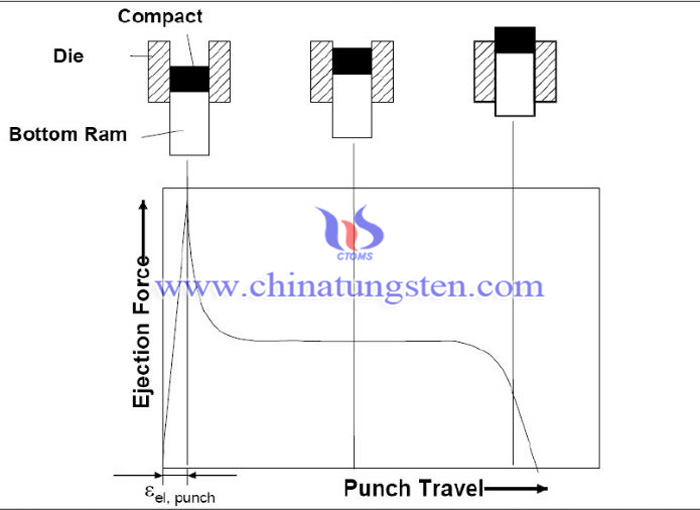

压制完毕,将压坯从模具中脱出,使压坯由模中脱出所需的压力成为脱模力。从阴模中脱出,由于弹性内应力的松弛作用,模具对模具中坯体还存在压应力。此正应力与模具表面产生摩擦力,阻止模具的退出,这是脱模需要脱模力的原因。

脱模力是压制成形工艺的一个重要参数,一般小于压制压力。下图脱模力与压制行程的关系。

影响脱模力的因素:

1、压制压力

一般认为,随压制压应力的提高,脱模压应力也提高。主要是由于压制应力产生的侧向弹性形变导致压坯与模壁之间的摩擦力:

P脱=μP侧剩S侧

μ--粉末对阴模壁的静摩擦系数;

P侧剩--残余侧压强;

S侧--压坯与阴模接触的侧面积;

在压制力不太大的情况下有如下关系:

P脱=CP

C--常数;

P--压制力;

一般来说,硬质合金的混合料,其脱模力与压制力的关系为:

P脱≈0.3P

2、粉体性能

粉体的流动性和可塑性越好,脱模力越小

3、压坯密度

密度越高,脱模力越大

4、压坯形状尺寸

(H/D)值越大,即压力降越大,克服粉末与模壁的摩擦力就要越大,脱模力也越大

5、模具表面粗糙度

表面粗糙度越大,摩擦系数越大,脱模力越大

6、润滑剂

通常使用各种润滑剂减少脱模压力,常用的有:润滑剂:硬脂酸、人造蜡、硬脂酸锌、硬脂酸锂、油酸等。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信