湿磨影响因素-研磨体

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 10:01

- 作者:ruibin

- 点击数:2111

目前硬质合金混合料生产过程中最常使用300L可倾斜式球磨机,为避免引入杂质元素,一般采用硬质合金研磨体。不同形状、规格的研磨体对研磨效率会有明显影响。

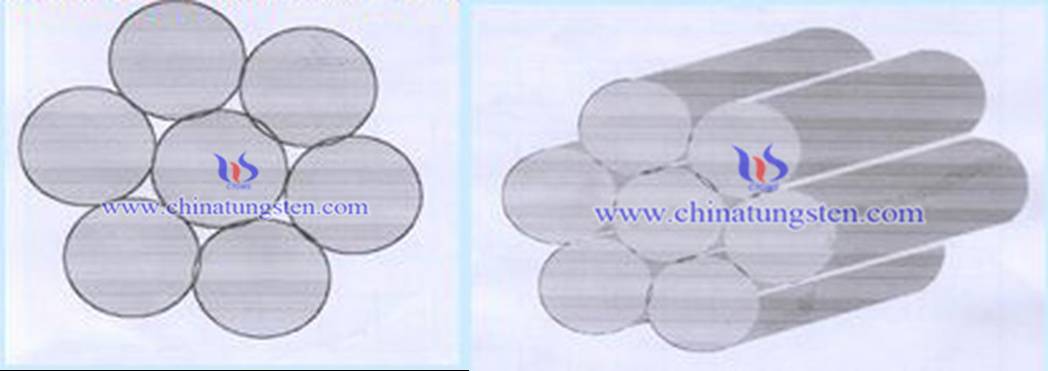

一、研磨体形状

早期混合料研磨体均采用球状,而目前混合料研磨均采用柱状的硬质合金。从理论上看,球与球的碰撞接触为点接触,只能研磨单颗粉末,而柱体之间的接触为线接触,可以研磨到较多的粉末。同时,由于是线接触,必然首先研磨到颗粒粗的个体,有利于研磨效率的提高和粒度的均匀化。而反观球状研磨体,研磨粗颗粒与细颗粒是随机选择,效率比柱状低。

二、球磨体的规格

以300L/600L球磨机为例,常用的研磨棒主要有以下不同的规格:

300L/600L球磨棒工艺

研磨棒规格 配合比例 300L 600L

|

|

研磨棒规格 |

配合比例 |

300L |

600L |

|

A |

Ф5.5*14.4 |

15.50% |

186kg |

372kg |

|

B |

Ф7.3*15.6 |

16.00% |

192kg |

384kg |

|

C |

Ф8.5*16.3 |

32.50% |

390kg |

780kg |

|

D |

Ф9.5*16.7 |

33.00% |

396kg |

792kg |

|

E |

Ф10.5*17 |

3.00% |

36kg |

72kg |

三、研磨体的材质

研磨体应具有较高的耐磨性和耐冲击性,不易破裂。研磨体表面不允许有毛刺和裂缝,球的不圆度不得超过其直径的2%,球磨硬质合金混合料, 则选用5~10mm的硬质合金球(棒)。为了提高研磨效率, 减少球的磨损, 以采用硬度较高的(如YG6)的硬质合金球为宜。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

滚筒制粒与压团制粒

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 09:51

- 作者:ruibin

- 点击数:2324

目前混合料制备有两种工艺,第一种工艺是传统的湿磨振动或真空干燥-过筛掺胶(蜡)-干燥柜干燥-擦碎过筛制粒,如图所示。优点是投资少、操作简单,缺点是工序多、流程长、劳动强度大、脏化等控制难度大、质量稳定性差,投入产出率在90%-95%左右。第二种工艺是先进的湿磨-喷雾干燥。但由于一次性设备投资太大往往使用于大型硬质合金企业 国内中小型硬质合金企业大多仍使用传统的混合料制备工艺。

一、滚筒(动)制粒

滚筒制粒一般包括掺成型剂和制粒两道主要工序。

1、 掺成型剂

包括拌和、干燥和擦筛等过程,以橡胶为成型剂,加入量一般为0.6%-1.0%(质量分数);石蜡做成型剂时,加入量一般为15.%-3.0%(质量分数)。汽油橡胶溶液的浓度为8%-13%,汽油石蜡溶液浓度为20%-30%(质量分数)。拌和后混合料,置于干燥柜中干燥。干燥后的混合料进行机械擦筛,也称为预制粒。所得颗粒的大小,与筛网目数、物料的干湿程度、加料速度等相关。

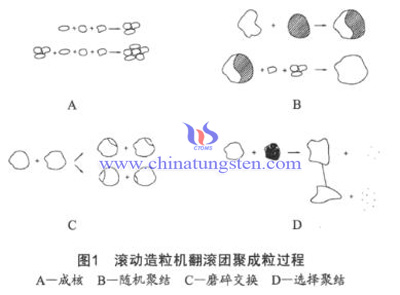

2、 制粒

制粒就是使擦筛后的料粒成为具有一定尺寸、粗细比较均匀,近似球状颗粒的工艺过程。制粒可使混合料具有较高和较稳定的松装密度,良好的流动性。滚筒制粒原理就是将料粒放置于滚筒中,在滚筒的带动下,料粒不断滚动,粒子相互粘结,细颗粒逐渐成为粗颗粒,颗粒不断长大。随着粒子的滚动,颗粒趋于球形,混合料的松装密度增大,粉末的流动性提高。

二、压团制粒

压团制粒的主要工艺过程为:先将含成型剂的混合料压制成具有适当密度的团块,然后将团块破碎,用一定目数的筛网分离筛上物,然后通过旋转筛制粒,去除筛上物,得到要求粒度范围的混合料。

喷雾干燥的工艺参数控制

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 09:40

- 作者:ruibin

- 点击数:4235

混合料干燥的工作原理:混合料由料泵加压通过管道经喷嘴进入喷雾塔,雾化形成小液滴,在表面张力和热氮气的双重作用下,液滴收缩成球状,液体介质被蒸发,绝大部分粉末从塔底部收集。液体介质形成的气体随氮气带出塔体,经旋风分离器进行气固分离,气体中夹带的粉末被回收。混合气体进入淋洗塔被酒精淋洗和降温,气态的酒精称为液体与氮气分离,在淋洗塔底部回收,氮气经加热后进入塔内循环使用。

喷雾干燥的工艺参数控制:

1、塔内温度

温度控制不恰当,轻则导致物料在压制时粘模(冲头)或压制裂纹,重则导致粉体自燃。实际生产中,N2的进口温度200℃(石蜡成型剂)左右,N2出口温度为90℃左右。干燥温度(即喷雾塔热气体的进口温度)的高低直接影响干燥粒料的产量与质量,尤其是影响产品的实收率。干燥温度越高,粉末实收率越高;但温度越高,所消耗的功率也越高,故需对两者进行综合考虑。

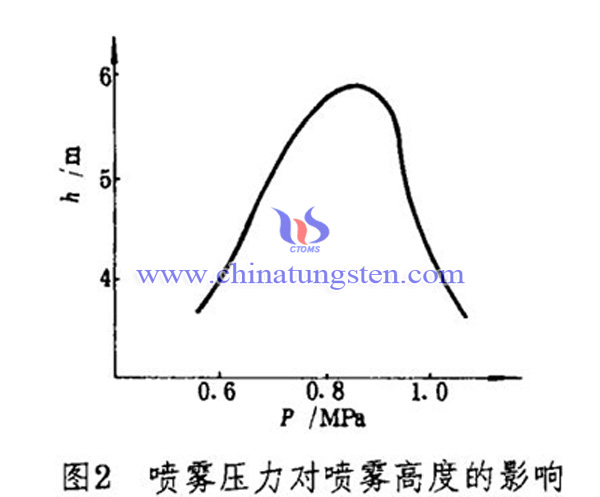

2、喷雾压力

对于混合料浆来说,合适的喷雾压力为0.65~ 1.2 MPa。因为随着喷雾压力的增加,单个液滴所受的冲力增大,可能在干燥室的上部出现附壁;另一方面,较大的喷雾压力将使料浆产生较细的雾化,每个液滴的质量将更轻,不能像较粗的液滴那样远射,而在干燥室下部出现附壁。喷雾压力对喷雾高度的影响如图所示。喷雾压力的稳定影响着混合料松装密度、流速的稳定。

3、料浆粘度

料浆中湿磨介质含量低时,则料浆浓度高,料浆中固体含量高,雾化难度大,雾化成同样大小的液滴所需能量也就增大,且易堵塞喷嘴。反之,在同一工艺条件下,随着湿磨介质含量的增加,干燥料的颗粒细且均匀,球形度好,不易堵塞喷嘴。但是干燥时消耗热能增高,同时也降低了设备生产能力。因此,料浆的浓度必须选择在既保证颗粒形状,不堵塞喷嘴,又具有一定产量的范围。料浆粘度小将导致雾化角度大、射程低、料的粉末多、松装比重小;反之,料浆粘度大将导致喷雾角小、射高程高、料的颗粒大、松装比重大。

4、加热气体流速与流且的影响

在干燥温度、喷雾压力、干燥室容量一定时,加热气体流速增加,则加热气体在塔体内停留的时间减少,即物料与热气体的接触时间减少,物料干燥不完全,成球不好,且细粉末较多,而干燥后的细粉末易被加热气体带出塔体,故使混合料的实收率明显降低。

5、喷嘴的结构和参数

喷嘴的结构和参数是直接决定喷雾锥角、喷出液滴大小及其运动轨迹重要因素。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

混合料PS21长条检测

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 09:45

- 作者:ruibin

- 点击数:2266

混合料鉴定中为了检测混合料材质性能必须将被测混合料制成一定规格的合金成品,才能进行各项性能的检测;目前国际通用的检测产品规格为(5.25+0.25)×(6.5+0.25)×(20+1.0)的合金长条。按操作卡片每批混合料压制10根,作好标记,测量好相关数据;(其中压制压力是一重要数据,一般在0~140MPa/mm2)。按操作指令烧结成合金成品。将PS21长条经喷砂处理,测量好相应数据并作好数据记录。

一、重量损失系数(烧损)

重量损失系数(烧损)是指合金烧结过程中重量损失百分数(%),这种损失主要是指成型剂的挥发和氧化物的还原等造成的失重。一般取值在1.5~2.5%之间。重量损失系数=1-(压坯重量/烧结块重量)

二、收缩系数

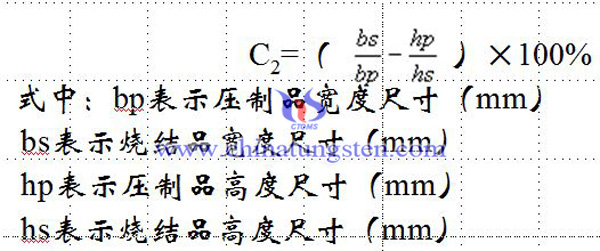

收缩系数是指压坯与烧结品对应尺寸的之比,收缩系数=压坯尺寸/烧结块尺寸。也常用C2值来评价收缩系数,C2值是指产品高度与宽度之间收缩比差异,主要取决于合金的牌号与混合料的批次等,该值有正、负值之分:

三、物理力学性能检查

检查的范围包括密度、磁力、钴磁、抗变强度;这些检查均在6~8根PS21长条试样上进行。

四、 金相组织及结构检查

检查的范围包括孔隙度,宏观孔隙(缺陷),晶粒状态,渗碳/脱碳,夹细/夹粗/混料及其它缺陷。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

混合料工艺性能检测

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 09:37

- 作者:ruibin

- 点击数:1843

混合料工艺性能性能检查也可以认为是喷雾干燥法生产混合料的现场质控的一种方式。采用随机取样、对混合料的霍尔流量、松装密度、粒度分布及混合料形貌进行测量与观察;判定喷雾干燥系统是否正常,混合料质量是否达到其标准;当系统不正常,或者混合料性能不合格时应该及时调整干燥工艺参数。

一、流速-霍尔流量检测

霍尔流量检测有两种形式:

1、霍尔流量测定:用25cm3混合料通过霍尔流量计,记录所用的时间;含成型剂的粒状混合料霍尔流量标准为32~45秒/25cm3混合料。

2、用电子天平秤取50g混合料通过霍尔流量计,记录所用的时间,含成型剂的粒状混合料霍尔流速标准为不大于35秒/50克。

二、松装密度测定

采用霍尔流量的混合料25cm3即可用来测量松装密度,25cm3混合料称重后除以体积数即为松装密度,其标准范围约为合金烧结密度的0.25~0.21;桶与桶之间波动不得超过1.5%。

三、粒度分布测定

采用标准筛网进行测定,要求φ0.06~φ25mm(相当于250目~60目之间)粒度的粉末占85%以上;而粒度小于250目以上的习惯称之粉末的物料百分量小于15%。此外还可用30倍放大镜在50mm距离内对置于玻璃板上的物料进行观察,用以判定混合料料粒外观形貌(主要指粒子圆度;“半边”及“实心”粒子等)。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信