混合料工艺性能检测

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 09:37

- 作者:ruibin

- 点击数:1650

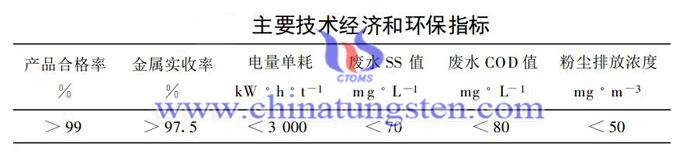

混合料工艺性能性能检查也可以认为是喷雾干燥法生产混合料的现场质控的一种方式。采用随机取样、对混合料的霍尔流量、松装密度、粒度分布及混合料形貌进行测量与观察;判定喷雾干燥系统是否正常,混合料质量是否达到其标准;当系统不正常,或者混合料性能不合格时应该及时调整干燥工艺参数。

一、流速-霍尔流量检测

霍尔流量检测有两种形式:

1、霍尔流量测定:用25cm3混合料通过霍尔流量计,记录所用的时间;含成型剂的粒状混合料霍尔流量标准为32~45秒/25cm3混合料。

2、用电子天平秤取50g混合料通过霍尔流量计,记录所用的时间,含成型剂的粒状混合料霍尔流速标准为不大于35秒/50克。

二、松装密度测定

采用霍尔流量的混合料25cm3即可用来测量松装密度,25cm3混合料称重后除以体积数即为松装密度,其标准范围约为合金烧结密度的0.25~0.21;桶与桶之间波动不得超过1.5%。

三、粒度分布测定

采用标准筛网进行测定,要求φ0.06~φ25mm(相当于250目~60目之间)粒度的粉末占85%以上;而粒度小于250目以上的习惯称之粉末的物料百分量小于15%。此外还可用30倍放大镜在50mm距离内对置于玻璃板上的物料进行观察,用以判定混合料料粒外观形貌(主要指粒子圆度;“半边”及“实心”粒子等)。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

混合料干燥设备-双圆锥真空干燥器

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 09:29

- 作者:ruibin

- 点击数:1522

近年来,在大批量的生产中所采用的喷雾干燥工艺日益显示了强大的优势,其先进的生产工艺及优异的质量固然为生产者所钟爱,但其昂贵的生产成本及庞大设备对厂房、场地的特殊要求又使其应用具有一定的局限性。而双圆锥真空干燥器在保证物料质量的前提下,以其低廉的成本、先进的工艺逐渐为人们所重视。采用此设备的新工艺,干燥时间短,干燥温度低,生产噪声小,劳动强度低;且湿磨介质回收率高,粉末料氧含量低,物料不会引起脏化,特别适合于中、小企业的批量生产。

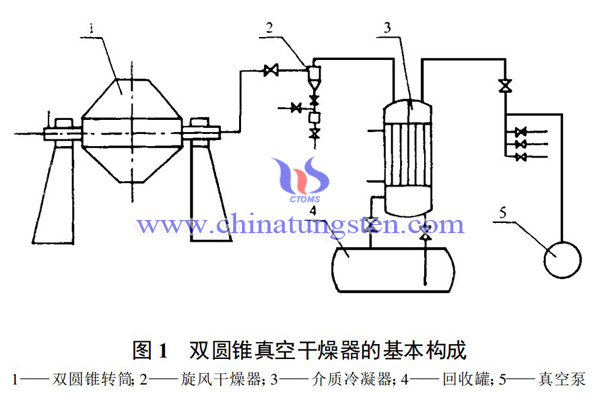

一、双圆锥真空干燥器的组成

双锥真空干燥器主要由双圆锥转筒和热水供应系统、旋风收尘器、湿磨介质冷凝

器、湿磨介质回收罐、真空泵这六个主要部分组成(参见图1)。

二、双圆锥真空干燥器的工作原理:

该设备主要是基于在真空状态下,湿磨介质可在较低的温度下极易气化并被真空泵抽走的原理而制成。硬质合金粉末料干燥基理是,粉末料装入带有加夹套的转筒内被加热,同时由于整个系统与真空泵相连而保持着较低的压力,从而使研磨介质气化。粉末料在干燥过程中产生大量的可凝性气体,并带有一定的粉尘,粉尘在旋风收尘器内分离出来并被收集,气体则在冷凝器中被冷凝回收。干燥好的物料则经卸料装置收集。

三、双圆锥真空干燥器的参数控制:

粉末料干燥工艺的主要控制参数为真空度、温度和传热面积。通过在干燥过程中合理协调这三者的关系,可得到含湿量低、不成团且能满足随后工序要求的物料。

1、真空度:一般真空度控制在650-800Pa之间;

2、温度:干燥温度控制在120℃左右,而卸料温度不得高于50℃,否则氧含量增高;

3、传热面积参数主要是有转速控制,一般在5-10r/min为宜。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

喷雾干燥系统组成

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 09:18

- 作者:ruibin

- 点击数:1813

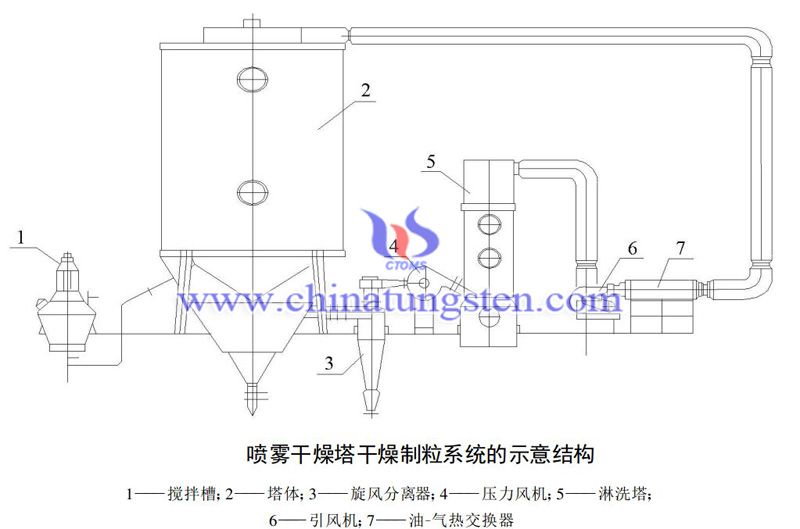

采用喷雾干燥塔进行混合料干燥及制粒是目前国内外混合料生产厂家竞相选用的先进生产工艺。喷雾干燥,是将湿磨后的混合料浆用泵打入搅拌槽(给料槽),将料浆在搅拌槽内进一步搅拌均匀并加热至35℃以上,再用隔膜泵(或压力给料槽)将料浆增压,在压力的作用下料浆被送至雾化器,经雾化器雾化后从塔体下部喷入塔体内,雾化后的料浆呈细小的液滴;同时,经油-气热交换器加热的N2由送风机送至塔体顶部的气体分配器并经气体分配器后均匀地、呈旋风状地进入塔体,对雾化了的料浆进行干燥制粒。料粒与热气体接触后,其表面的液体迅速蒸发,而内部的气体在其后的干燥过程中迁移到表面被热气体带走。干燥后的料粒落到塔体底部,通过一对碟阀进行间隙式回收;干燥料浆后的气体中含有气化后的湿磨介质和少量的细粉末,该气体被压力风机首先送到旋风分离器,对其中所夹带的少量细粉末进行初步分离,然后再送至冷凝-淋洗塔。在淋洗塔内,气体得到充分洗涤,而气体中含有湿磨介质的气体被冷凝析出并于淋洗塔底部被收集,经洗涤后的气体又被送到油-气热交换器进行加热而得到重复使用。

1、供料系统

供料系统的功能是将料浆顺利输送到雾化器中,并保证正常雾化。常见的供料泵有螺杆泵、计量泵、隔膜泵等,除料泵外,还应配备空气压缩机。

2、供热系统

以N2气体为热载体输送到干燥塔内,主要有直接供热和间接供热两种形式,风机是供热系统的一部分。

3、雾化系统

雾化系统的功能是使料浆形成雾滴,它是整个干燥系统的核心。常用的雾化器有3种类型:

(1)离心式雾化器,以高速旋转产生的离心力为主要雾化动力;

(2)压力式雾化器,以供料泵产生的高压为主要雾化动力;

(3)气流式雾化器,以高速气流的动能为主要雾化动力。

4、干燥系统

主要包括干燥塔、喷嘴等

5、气固分离系统

主要包括旋风吸尘器、冷却塔(淋洗塔)、布袋除尘器等

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

混合料喷雾干燥流程

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 09:27

- 作者:ruibin

- 点击数:1730

混合料料浆干燥的目的是将湿磨料浆中液体介质与混合料分离并回收其介质,使干燥后的混合料达到一定的物理——力学性能标准,符合后续工序——压制成型对混合料的性能要求。

其工业操作流程具体如下:

一、操作前准备

1、检查所有应清洗部件(包括干燥塔、收尘器、螺旋冷却台、隔膜泵、进料系统、干湿筛网等)是否干净、完整,并检查是否安装就位并需空转检查;

2、检查喷雾塔的各部位(收尘料桶、塔门、收尘器、下料阀、装料桶等)是否安装就位,密封完好;

3、开启室内通/送风设备,操作间维持室内微正压;

4、检查冷却水系统是否开启,水温是否达到指令要求;

5、检查所有气体介质(包括压缩空气、氮气和高压氮气等)是否符合指令要求;

6、检查酒精系统:检查截顶水封的水位和冷却系统酒精在高位槽的位置,如没有达到要求水位及位置,必须及时补充。

7、组装喷嘴系统并试启动:先将喷嘴的孔板放置放大镜下进行检查,如有毛刺或料块堵塞,必须用高压气体清理,如果喷嘴孔周围掉边孔径超标或不圆,必须更换,然后按程序组装。将组装好的喷嘴安装到喷枪上,用高压酒精试喷,并检查雾化角度,雾化是否均匀,有无泄漏。

二、干燥前设备操作

1、送N2赶O2,使系统内氧气含量≤3%,塔内压力为200mmHg;

2、开启抽/送风机;

3、启动油-电加热系统。

三、混合料浆准备

1、湿磨卸料后料浆至于搅拌器下搅拌;

2、测量料浆粘度并进行调整;

3、调试料浆泵。

四、料浆干燥

喷雾干燥各相关工艺参数达到工艺要求,各项外围准备工作就绪,即可进行物料正常干燥;

1、打开输料阀向塔内喷射料浆,并使之达到指令要求状态;

2、使各控制的参数达到前面所述的标准;

3、作好相应记录;

4、作好物料及时转移;

5、冷却停机。

五、抽样送检,合格后包装进仓。

六、清理工作

喷雾干燥完毕后,所有与物料直接接触的部件/器件都必须进行彻底的清洗与清理;

1、喷雾干燥塔内壁与旋风收尘器清洗,一般有自动/手工两种清洗方式;

2、湿磨卸料容器与工器具清洗,一般在清洗室内用高压水清洗;

3、喷雾干燥用得容器,冷却台、料浆泵及其它部件在清洗室内用高压水清洗。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

喷雾干燥特点

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 09:13

- 作者:ruibin

- 点击数:2127

硬质合金粉末料的制备是硬质合金生产过程的一道关键工序, 其中粉末料的干燥效果直接影响着粉末料的质量。干燥与制粒过程的质量控制主要指物料应具有一定的粒度和粒度组成,流动性好、物料均匀、松装密度稳定;物料不被氧化,含氧量低而稳定;物料不被污染,产品不脏化;物料软而易碎,压制性能好等。

传统工艺采用蒸汽干燥去除湿磨介质, 干燥时间长, 干燥温度高, 操作者劳动强度大, 湿磨介质回收率低, 并且使用该工艺生产的粉末料氧含量偏高, 物料容易脏化。当前比较主流的干燥与制粒方法是喷雾干燥。

喷雾干燥的优点:

1、瞬间干燥。干燥时间在5-35s时间内,可蒸发90%-95%的水分;

2、物料本身不承受高温,大部分热量由于水分(酒精)的蒸发;

3、易改变干燥条件,调整产品质量标准;

4、密闭空间内工作,避免粉尘飘散,也有利于混合料的洁净度,防止脏化;

5、生产效率高,所需人员少;

6、生产能力强,单次喷雾量较大;

7、湿磨介质和混合料的实收率和回收率较高。

喷雾干燥的缺点:

1、设备较复杂,占地面积大,一次投资大;

2、雾化器,粉末回收装置价格较高;

3、需要空气量多,增加鼓风机的电能消耗与回收装置的容量;

4、热效率不高,热消耗大。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信