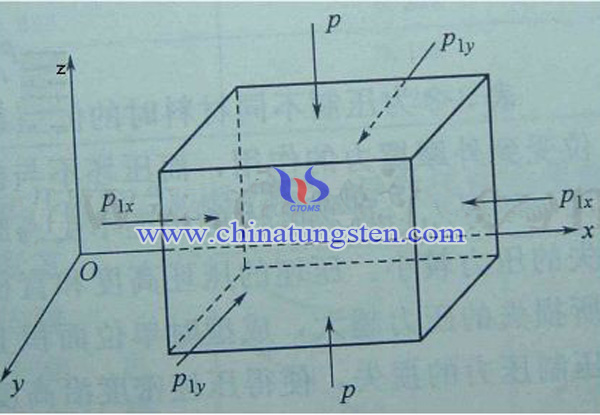

粉末压制侧压力

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月20日 星期四 20:22

- 作者:ruibin

- 点击数:1876

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

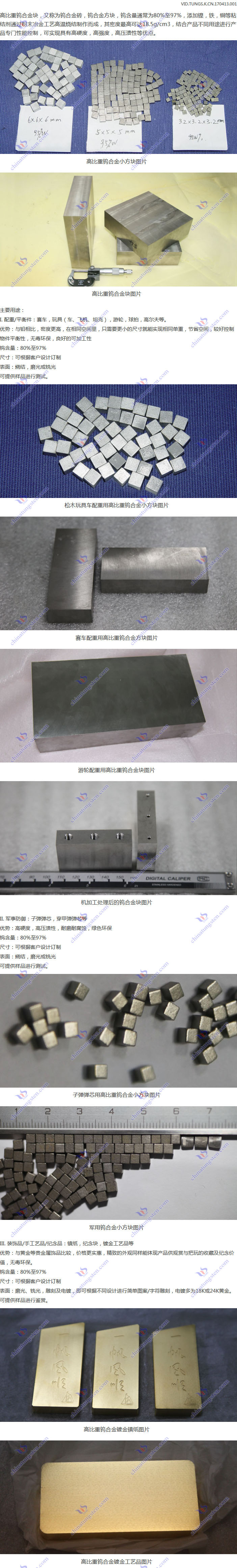

【知钨】高比重钨合金块

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月20日 星期四 20:19

- 作者:Zhenghua

- 点击数:1665

更多信息可以访问www.tungsten-alloy.com。

高比重合金供应商:中钨在线科技有限公司

产品详情: http://www.tungsten-alloy.com

电话:0592-5129696 传真:5129797

电子邮件:sales@chinatungsten.com

钨钼文库:http://i.chinatungsten.com

钨钼图片: http://image.chinatungsten.com

钨新闻3G版:http://3g.chinatungsten.com

钼业新闻: http://news.molybdenum.com.cn

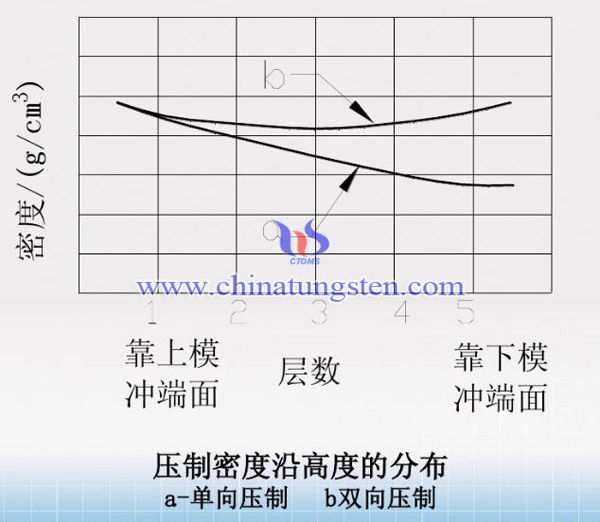

压坯密度不均匀性

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月20日 星期四 20:14

- 作者:ruibin

- 点击数:3030

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

【知钨】钨丝

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月20日 星期四 20:15

- 作者:Zhenghua

- 点击数:1763

纯钨产品供应商:中钨在线科技有限公司

产品详情: http://www.tungsten.com.cn

电话:0592-5129696 传真:5129797

电子邮件:sales@chinatungsten.com

钨钼文库:http://i.chinatungsten.com

钨钼图片: http://image.chinatungsten.com

钨新闻3G版:http://3g.chinatungsten.com

钼业新闻: http://news.molybdenum.com.cn

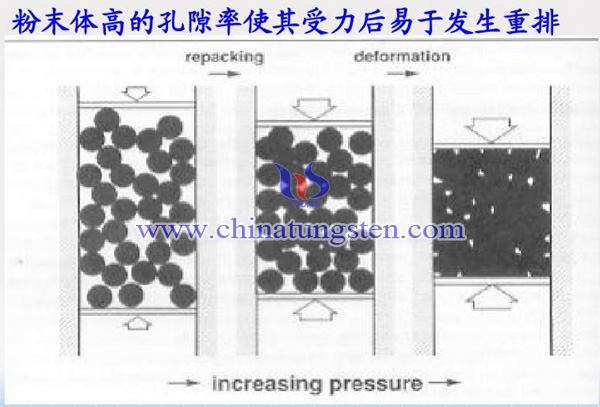

粉末性能对压制质量的影响

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月20日 星期四 20:06

- 作者:ruibin

- 点击数:2808