复式碳化物简介

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 11:39

- 作者:ruibin

- 点击数:3023

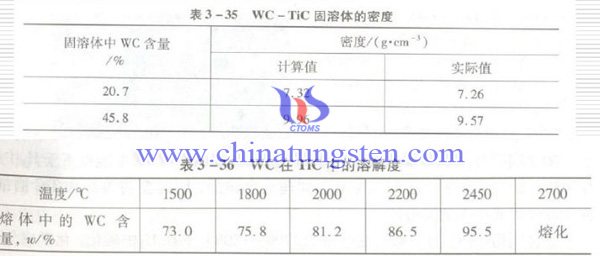

复式碳化物是硬质合金生产中的一种重要原料,是高温下WC固溶于TiC中或者WC固溶于TiC-TaC(NbC)中得到的固溶体,它具有良好的抗氧化能力。含TaC的复式碳化物高温硬度好,能够提高刀具连续切削的寿命。向硬质合金中添加复式碳化物不仅可以提高合金的抗氧化能力,而且可以提高合金刀具抗月牙洼磨损和抗刀屑瘤的能力,是改变硬质合金性能的一种重要方式。常用的复式碳化物由WC、TiC、TaC等组成的二元或多元固溶体组成,俗称CK料。

复式碳化物主要有两种:Ti-WC(YT合金的主要成分)复式碳化物、WC-Ti-TaC(NbC)(NbC)复式碳化物。

1、TiC-WC复式碳化物

TiC-WC复式碳化物是WC在TiC中的固溶体,其能保持TiC所固有的高硬度,高耐磨性与高红硬性等特点。一般将WC(或WO3)、TiO2、炭黑的混合物在1700℃-2000℃温度下于氢气氛围中直接碳化制取。

|

典型碳化物 |

W2C |

WC |

Mo2C |

TaC |

NbC |

TiC |

ZrC |

HfC |

VC |

|

显微硬度 |

|

1730 |

1480 |

1550 |

2050 |

2850 |

2840 |

2846 |

2010 |

2、WC-Ti-TaC(NbC)复式碳化物

WC-TiC-TaC合金是一类综合性能较佳、用途较广的合金。有文献表明,在硬质合金中添加Ta能有效提高合金的常温硬度高温硬度和强度,提高抗扩散和抗氧化磨损能力,从而改善切削性能。制备一般分别制取TiC、WC和TaC(NbC),然后经高温碳化制得固溶体,或者先制取WC,然后与TiO2、Ta2O5(Nb2O5)、炭黑混合,再碳化成固溶体。

粗颗粒碳化钨的制备方法

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 11:34

- 作者:ruibin

- 点击数:2188

粗晶粒碳化钨粉具有一些与中、细晶粒碳化钨粉不同的特殊性能和特殊用途,越来越获得各工业领域的重视。制取粗晶粒碳化钨粉的传统方法是:采用WO3高温还原取制粗颗粒钨粉,再将粗颗粒钨粉高温碳化制取粗晶粒碳化钨。这种方法一直沿用至今。

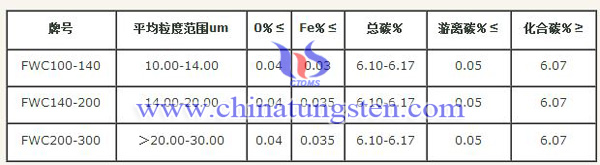

粗颗粒碳化钨的国家标准:

WC晶粒粗,比表面积小,使合金中钴层增厚,即钴的平均自由程增加,缓解使用时WC晶粒之间的冲击,从而提高合金的冲击韧性。同时,WC-Co合金抗热疲劳和抗机械疲劳随WC晶粒变粗而增加,这是因为邻接的两颗WC之间的晶界,最容易使裂纹扩展,要求钴相在合金中分布均匀,尽量避免邻接的WC。

高温碳化、高温还原、添加碱土金属或碱金属元素高温碳化法、铝热法等。

钨粉高温碳化:除传统的高温碳化法外,还出现了中颗粒钨粉高温碳化和细颗粒钨粉高温碳化法。粗颗粒高温碳化这是目前国内的主要生产方式。高温碳化,可以使WC的晶格缺陷降至最低、微观应变最小,WC的塑形得到改善。中、细颗粒钨粉高温碳化通过提高碳化温度和碳化时间等方法达到制备粗颗粒碳化钨粉的目的。

添加碱金属高温碳化:通过加入添加剂,加速WO3还原工程中的挥发沉淀速率,致使钨粉在较低温度下长大,添加剂主要为锂盐。

添加钴、镍或其氧化物高温碳化:

通过添加钴、镍或其氧化物可以改变碳化机理,提高碳化的速度,此法受配钴量的影响极大,配钴量越大所得WC越粗。碳与钨反应生成W2C的速度比W2C与碳反应生成WC的速度快。因此碳化时起决定作用的是W2C与碳反应转变成WC的反应速度。加钴碳化加速T W2C向WC的转变速度:

1、Co、C在钨粉表面,5W+2C+3Co-W2C+W3Co3C(η相)

2、W2C和η相与C作用生产WC和Co,W2C+W3Co3+3C-5WC+3Co

3、新生的Co与内侧的W2C反应生产η相和C,C再与颗粒中心的W反应生产W2C,6Co+3W2C-2W3Co3C+C

C+2W-W2C

η相(富钴区)也随着碳化的进程不断向中心移动,直至整颗钨完全变成WC。钴在碳化过程中并不损失,最后也不生成新相而逐渐分散到WC晶界中。镍与钴作用类似。

添加钠盐法:在APT中添加钠盐,然后在较高温度下还原,可得粒度大于10μm的粗钨粉,再经高温碳化可得粗颗粒WC粉。这主要是因为在较低温度下能促进气相挥发物的形成,增大还原气氛中气相挥发物的浓度,从而促使钨粉粒度长粗

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

橡胶成型剂

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 11:26

- 作者:ruibin

- 点击数:2006

橡胶是较早采用的混合料成型剂,它主要的优点是成型性好,压坯强度高,能够制备出形状复杂和体积较大的制品,压坯也不易产生裂纹。缺点是杂质含量高易于老化,不适合喷雾干燥,受热分解的残留碳量较高。橡胶成型剂主要有:丁钠橡胶(NBR)、丁苯橡胶(SBR)、顺丁橡胶(BR)、SBS、SIS、SBP等。

一、丁钠橡胶(NBR)

丁钠橡胶是以金属钠为引发剂,由丁二烯气相或液相聚合制得。它是聚丁二烯系列产品的一个品种,可溶于汽油,苯,甲苯等溶剂,溶液具有很好的粘结能力。在橡胶制品中具有良好的耐磨性和抗屈挠性,弹性低,阻尼性优越。但存在粘着力小,强度低等缺点,作为混合料成型剂应用日渐减少。同时丁钠橡胶是20 世纪30年代的化工产品,由于其供应来源不稳定,价格也较高;特别是其催化合成过程所带来的金属杂质很高且不能除去,丁钠橡胶基本上已淘汰。

二、丁苯橡胶(SBR)、顺丁橡胶(BR)

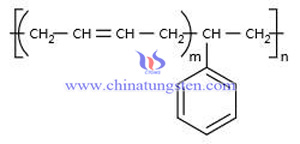

丁苯橡胶以丁二烯与苯乙烯为单体,通过乳液或溶液聚合而制得的共聚弹性体,简称为SBR,结构式如下图所示。丁苯橡胶其物理机构性能,加工性能及制品的使用性能接近于天然橡胶,是最大的通用合成橡胶品种。按聚合工艺,丁苯橡胶分为乳聚丁苯橡胶(ESBR)和溶聚丁苯橡胶(SSBR)。

顺丁橡胶是1,3一丁二烯采用定向溶液聚合方法得到的高顺式1,4结构含量的聚丁二烯,简称BR,其分子式为(C4H6)n。

这两种橡胶溶剂成形性好,能压制出形状比较复杂和体积较大的制品,且压坯不易产生裂纹。但不足之处是粘度较大,成粒不规整,流动性较差,产品单重、尺寸波动很大。由于聚合工艺不同,丁苯橡胶和顺丁橡胶分子量和分子结构有较大差别,残留碳较高,破坏了合金的碳平衡,且不易控制。不能采用饱和碳碳化物,否则降低合金韧性。气温高时易老化

三、SBS、SIS

SBS、SIS热塑性弹性体属第三代橡胶,是苯乙烯一丁二烯一苯乙烯三嵌段共聚物热塑性弹性体。SBS、SIS配制的成型剂性能有所改善,但其残留碳仍然偏高,且不适用于喷雾干燥工艺。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

硬质合金用炭黑

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 11:32

- 作者:ruibin

- 点击数:2143

炭黑(carbon black),又名碳黑,是一种无定形碳。轻、松而极细的黑色粉末,表面积非常大,范围从10-3000m2/g,是含碳物质(煤、天然气、重油、燃料油等)在空气不足的条件下经不完全燃烧或受热分解而得的产物。比重1.8-2.1。由天然气制成的称“气黑”,由油类制成的称“灯黑”,由乙炔制成的称“乙炔黑”。此外还有“槽黑”、“炉黑”。按炭黑性能区分有“补强炭黑”、“导电炭黑”、“耐磨炭黑”等。

炭黑是冶金工业的重要原料,主要用作硬质合金冶炼过程中的配碳材料,也可用作石墨管电阻炉的筑炉材料。将钨粉和炭黑按一定比例配料混合(配碳),然后在中、高频感应炉或碳管炉中碳化,经球磨,过筛,合批后成碳化钨粉。

炭黑在碳化过程中的作用:生产硬质合金的主要组分是金属钨和碳化钨,而碳化钨正是适量的钨粉与炭黑的混合物在碳管炉中加热至一定的温度而生成的。高温下,碳在钨颗粒中由表及里的扩散,扩散过程中,一部分炭黑直接与钨颗粒表面接触参与扩散,另一部分炭黑在颗粒表面形成一氧化碳,在浓度差的作用下,钨颗粒表面不断分解出碳,供气相渗碳过程之用。冶金用炭黑中的杂质(包括硫含量)对碳化钨的性能有着十分明显的影响,因此是衡量炭黑好坏的主要标准。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

石蜡成型剂

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 11:19

- 作者:ruibin

- 点击数:2051

石蜡又称晶型蜡,通常是白色、无味的蜡状固体,在47℃-70℃熔化(石蜡是烃类的混合物,因此它并不像纯化合物那样具有严格的熔点),密度约0.9g/cm3,溶于汽油、二硫化碳、二甲苯、乙醚、苯、氯仿、四氯化碳、石脑油等一类非极性溶剂,不溶于水和甲醇等极性溶剂。石蜡是从原油蒸馏所得的润滑油馏分经溶剂精制、溶剂脱蜡或经蜡冷冻结晶、压榨脱蜡制得蜡膏,再经脱油,并补充精制制得的片状或针状结晶。它是固态高级烷烃的混合物,主要成分的分子式为CnH2n+2,其中n=24~36。主要组分为直链烷烃,还有少量带个别支链的烷烃和带长侧链的单环环烷烃;直链烷烃中主要是正二十二烷(C22H46)和正二十八烷(C28H58)。根据加工精制程度不同,可分为全精炼石蜡、半精炼石蜡和粗石蜡3种。每类蜡又按熔点,一般每隔2℃,分成不同的品种,如52,54,56,58等牌号。

石蜡在硬质合金模压成型工艺过程中应用非常广泛的成型剂,其属于软性粘结剂。一般硬质合金生产中使用的石蜡是由正烷烃组成,直链,支链分子少,芳烃少分子量范围360-540,熔点42℃-70℃,微溶于乙醇。在制备高性能硬质合金方面石蜡还是具有较大的优势,它也是国内外普遍使用的一种成型剂,所用的是工业白蜡。

由于其裂解温度高,在加热时以气化的形式予以脱除而不至于在压块内发生裂解,因此几乎没有碳残留,这对于生产高质量的硬质合金制品是相当重要的。另外和橡胶相比石蜡不会老化,几乎没有灰分不会将杂质带入合金。石蜡的缺点是较橡胶、PEG等其它成型剂粘性低,成型性差,压坯强度低

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信