挤压过程的三个阶段

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月25日 星期二 14:58

- 作者:ruibin

- 点击数:3336

(一)掌握挤压过程的三个基本阶段

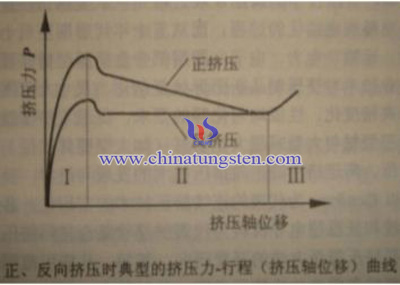

根据金属在挤压过程中的流动特点,通常把挤压变形过程划分为三个阶段(对应下图挤压力行程曲线上的Ⅰ、Ⅱ、Ⅲ区),分别是:

(1) 开始挤压阶段(也称填充挤压阶段)。金属受挤压轴的压力后,首先充满挤压筒与模孔,挤压力直线上升,粉末间空隙被逐渐填充,孔隙率大幅下降。

(2) 基本挤压阶段(也称平流挤压阶段)。从混合料粉末开始流出模孔到正常挤压过程即将结束时为止。在此阶段,筒内的锭坯一般来说,其内部与外部之间基本上不发生交错流动,锭坯的外层金属流出模孔后仍在制品的外层而不会流到制品的中心。在挤压时,锭坯任一横断面上的金属质点皆以同一速度或一定的速度差进入变形区压缩锥。靠近垫片和模子角落处的金属不流动,形成难变形区。正挤压的挤压力随着锭坯长度的减小而直线下降。

(3) 终了挤压阶段(也称缩尾挤压阶段或紊流挤压阶段)。在此阶段,锭坯的外层金属向其中心剧烈流动,同时两个难变形区中的金属也向模孔流动,形成挤压所特有的缺陷“挤压缩尾”。挤压力重新开始上升,此时应结束挤压操作。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

【知钨】什么是高比重钨合金?

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月24日 星期一 20:51

- 作者:Zhenghua

- 点击数:1960

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

硬质合金棒材的成形方法

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月24日 星期一 20:05

- 作者:ruibin

- 点击数:1936

硬质合金棒材因其特殊的耐磨蚀、高硬度、优良的断裂韧性和抗压强度使其在金属加工、电子工业、木材加工、航空航天业及医学等领域得到了广泛应用, 是制造印刷电路板微钻、铣刀、铰刀、阶梯刀具、长杆刀具、丝锥和点阵打印机打印针等的理想前期材料。

制粉→按用途要求配方→经湿磨→混合→粉碎→干燥→过筛→后加入成型剂→再干燥→过筛后制得混合料→制粒→ 压制→成型→低压烧结→成型(毛坯)→外圆磨精磨(毛坯没有这道工序)→检测尺寸→包装→入库。

硬质合金棒材成型工艺主要有挤压成形、等静压成形、模压成形这三种。

一、 挤压成形

硬质合金棒材挤压工艺的优点在于棒材的长度原则上不受成形的限制,且纵向密度均匀;生产连续性强,成形效率高,设备简便,操作方便。流程图如下:

二、等静压成形

1、压割法

把研磨后过筛的碳化物粉末压制成块状, 然后进行冷等静压处理, 再进行后续加工。在此工艺中, 只要少量的塑化剂, 如石蜡、聚乙醇等。如果冷等静压的压力足够高(400MPa), 甚至可不加粘结剂。这种方法成型的棒材, 表面非常粗糙, 成品

前, 必须进行磨削和车削加工。

2、湿袋法

模具处于高压液体内均匀受压(约200MPa),试件尺寸受模腔限制, 不适于批量生产, 主要用于大直径棒材

3、干袋法

它以不同的流体作传压介质, 模具是半固定式的, 坯料的添加和取出都在干燥状态下操作。自动化程度较高, 操作周期短, 适用于批量成型。这种方法成型的棒材长度比机械模压法长些(最长达400mm), 成型时使用少量(1%~1.5 %)石蜡或聚乙烯醇。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

挤压增塑剂的选择

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月24日 星期一 20:09

- 作者:ruibin

- 点击数:1723

挤压增塑剂

由于挤压压力的限制,为保持坯条密度,就要求挤压增塑剂(类似模压成型剂)比普通模压所用的增塑剂具有更大的粘性,加入量也要相应增多。

增塑剂的要求:

1、增塑剂应具有较佳的可塑性质,具有较强的粘结能力,

2、不与金属粉末料起化学作用,在制品的烧结温度下能全部挥发除去。

表中数据为各种增塑剂在空气中灼烧后的残渣,从表可看出,石蜡汽油及石蜡在空气中灼烧后全部挥发除去。所以,生产上常优先选用石蜡作增塑剂。为了改善挤压粉末与增塑剂之间的接触,提高颗粒之间的粘结能力,常常加入少量表面活性剂(如硬脂酸)和粘结剂(如聚乙烯醇)组成混合增塑成形剂。

硬质合金粉末混合料(RTP)必须经过增塑处理,才能挤压成型。增塑过程也称捏合。捏合是一种强力剪切的混合过程。捏合的目的是使挤压增塑剂均匀分布在混合料中,捏合后得到的混合料称为喂料。

一般碳化钨钴类合金,常采用石蜡作增塑剂,其用量同合金料的牌号及挤压嘴的孔径大小有关,一般为6.0%-8.5%。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

反向挤压的特点

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月24日 星期一 20:02

- 作者:ruibin

- 点击数:2827

反向挤压:挤压过程中,材料沿挤压轴相反方向从模孔中流出,坯料与挤压筒不发生相对运动。

反向挤压的变形过程特点:

1、挤压时金属的变形区紧靠模面,变形区后面的金属不发生任何变形。沿制品长度方向金属流动均匀性优于正挤压。

2、靠近模面处仅产生一高度很小的金属流动死区,该死区金属几乎不参与变形,直到挤压最后阶段,挤压筒内剩余坯料长度很小时才产生显著的横向流动(此时挤压力增加)。

3、反挤压制品横断面组织要比正挤压制品的均匀得多,反挤压制品头尾部变形程度较正挤压的要均匀。

4、反挤压时坯料边部无激烈摩擦而产生的强附加剪切变形。

5、反挤压时,坯料最表层(<2mm )被阻止在模面附近的死区内,而稍深层金属可能直接流入制品表层中,尾端金属无倒流现象。

反向挤压特点:

1、相同的挤压条件下,反挤压法由于挤压筒壁与坯料表面之间无相对滑动,不产生摩擦损耗,所需的最大挤压力比正挤压可降低30~40%。

2、可在较低的温度下挤压有较大挤压比的小断面制品,生产效率提高。

3、所需最大挤压力与坯料长度无关,因而可采用长坯料挤压长制品。

4、坯料和挤压筒之间不产生摩擦热,而且变形区体积小,变形热小,因而模孔附近制品的温升小,可采用较高的速度进行挤压,制品表面和边角不易产生裂纹。

5、挤压筒和模具的磨损少,使用寿命长。

6、沿制品截面上和长度上的变形比正挤压时更均匀,因而品沿截面和长度上的组织与性能比较均匀。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信