硬质合金粉末性能对轧制过程的影响

- 詳細

- カテゴリ: 钨业知识

- 2017年5月22日(月曜)18:35に公開

与硬质合金模压过程一样,硬质合金粉末的性能对轧制过程的影响是十分明显的。粉末轧制性能不佳将会引起各种不同类型的轧制废品,甚至根本无法轧制成带坯。所以弄清楚粉末性能对轧制过程的影响,改善粉末性能,掌握轧制主要参数,对制取合乎要求的粉末带材是十分重要的。粉末性能包括粉末的轧制性能、氧含量、松装密度等。

硬质合金粉末轧制受力分析

- 詳細

- カテゴリ: 钨业知识

- 2017年5月22日(月曜)18:31に公開

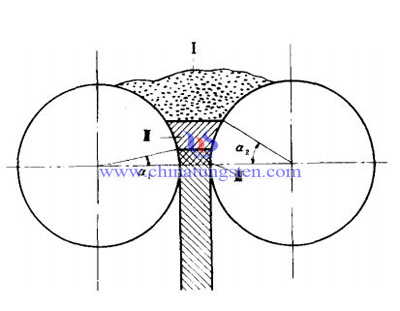

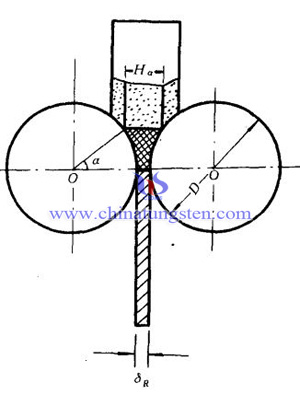

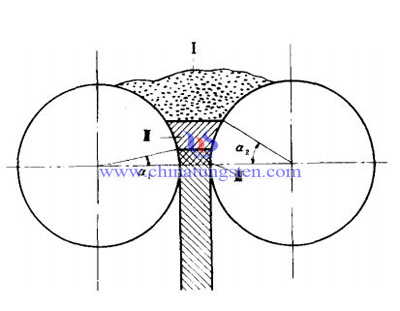

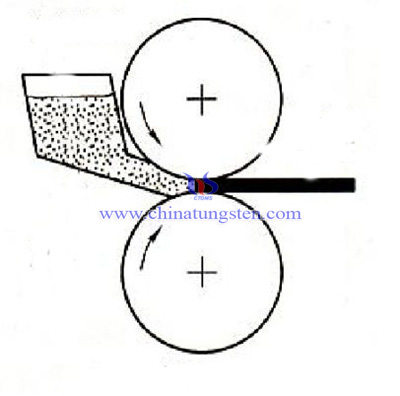

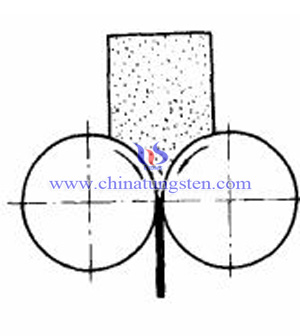

粉末轧制的实质是将具有一定轧制性能的硬质合金粉末装入到一个特制的漏斗中,并保持给定的料柱高度,当轧辊转动时由于粉末与轧辊之间的外摩擦力以及粉末体内摩擦力的作用,使粉末连续不断地被咬入到变形区内受轧辊的轧压。整个轧制过程粉末的运动受力可以分为三个区域来分析:自由流动区、喂料区、压轧区。

硬质合金粉末轧制参数

- 詳細

- カテゴリ: 钨业知识

- 2017年5月22日(月曜)18:22に公開

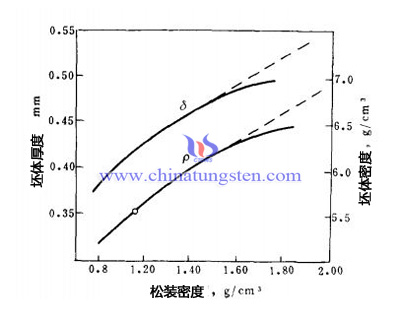

硬质合金粉末轧制过程是粉末孔隙度显著减少,相对密度提高的过程。轧制厚度、轧制密度等轧制坯参数受粉末的松装密度、进料速度、轧出速度等工艺参数的工艺影响。

粉末轧制成形分类与硬质合金轧制成形

- 詳細

- カテゴリ: 钨业知识

- 2017年5月22日(月曜)18:14に公開

按照轧制过程的特点和粉末特性,粉末轧制可分为冷轧法和热轧法这两种,其中冷轧法又可分为粉末直接轧制法和粉末粘结轧制法这两种。硬质合金轧制成形采用的是粉末粘结轧制法。

硬质合金粉末轧制成形的特点

- 詳細

- カテゴリ: 钨业知识

- 2017年5月22日(月曜)18:12に公開

粉末轧制成形与熔铸轧制成形都属于轧制成形。但与熔铸轧制成形相比,它与硬质合金其它成形方式既具有一些优势,也存在一些不足。

硬质合金粉末轧制成形

- 詳細

- カテゴリ: 钨业知识

- 2017年5月22日(月曜)18:09に公開

硬质合金粉末轧制成形(metal powder rolling)将硬质合金粉末通过一个特制的漏斗转入两个旋转轧辊之间连续轧制压实成具有一定粘结强度的多孔或致密板带材的粉末成形方法。这些坯料经过烧结炉的预烧结和烧结处理,再经过轧制加工、热处理等工序即可制成有一定孔隙度的或致密的粉末冶金板带材。

硬质合金挤压过程控制

- 詳細

- カテゴリ: 钨业知识

- 2017年5月19日(金曜)17:44に公開

硬质合金挤压工艺受挤压过程各项参数影响,这其中以挤压温度和挤压速度两项尤为关键。

1.挤压温度

挤压温度直接关系到喂料料的塑化、流动性、应力水平等工艺条件和工艺过程。温度的选择与喂料的特性有关。过高的挤压温度将使挤压压力急剧下降, 易造成毛坯软化变形, 毛坯密度、强度过低;过低的挤压温度会导致挤压压力增大, 毛坯光洁度变差、容易出现分层或裂纹。挤压温度太高, 易产生未压实、密度分布不均匀等现象。

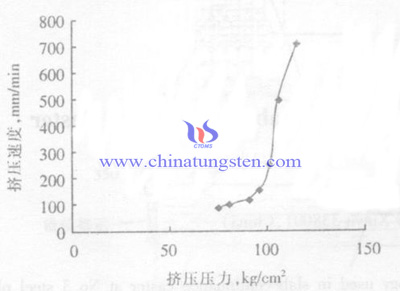

2.挤压速度

挤压速度与挤压压力的关系如上图所示。由于挤压压力主要消耗于克服粘结剂的变形流动、粉末的内摩擦以及挤压料与挤压嘴之间的摩擦等阻力。因此,当挤压压力大到克服上述阻力时, 挤压开始,对于此后所继续增大的挤压压力, 则主要用以提高挤压速度。挤压速度主要影响喂料的流动行为。通常随着挤压速度的增大,喂料流速增加。

在一定范围内, 挤压速度对毛坯质量影响不大,因此, 挤压速度的选择主要从生产效率和便于操作方面考虑。但是太低的挤压速度会产生“竹节”状痕迹, 而太高的挤压速度又往往会产生未压实、密度分布不均匀等现象, 在后续的烧结过程中容易产生弯曲变形

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

硬质合金棒材挤压工艺控制

- 詳細

- カテゴリ: 钨业知识

- 2017年5月19日(金曜)17:43に公開

硬质合金棒材因其特殊的耐磨蚀、高硬度、优良的断裂韧性和抗压强度使其在各领域得到了广泛应用。随着科技的发展,成型技术由冷等静压、模压等传统工艺发展到更为现代、经济的挤压成型工艺。挤压工艺可用以成型等截面而长度不受限制的硬质合金棒材。挤压工艺对硬质合金棒材的质量影响巨大,需要得到合理控制。其中挤压模具和粘结剂是重要的两项控制内容。

1.挤压模具

粉末混合料的挤压过程,存在成型和致密化的问题。如果模具设计不当,将使挤压件产生密度太低且不均匀的现象,这将导致后续的烧结变形。因此在设计挤压模具的时候,必须正确选择压缩比。对于硬质和金棒材,压缩比通常控制K≥95%,挤压嘴锥度角控制在45°~75°,锥角过小,喂料虽然易流入定型带,但毛坯中心密度会相应降低;锥角过大,使挤压压力过大,会导致毛坯横向分层。

2.粘结剂

粘结剂在硬质合金棒材挤压过程中起增强流动、维持形状的作用,可以说粘结剂是硬质合金棒材挤压成型技术的核心。它一般由起粘结骨架作用的组元、增塑组元以及少量起润滑等作用的添加剂组元构成。对粘结剂的要求可概括为:与粉末有很好的润湿、粘附力强、与粉末不发生化学反应,有一定的强度和韧性。粘结剂必须在满足成型过程中粉料流动性要求的前提下,充分考虑脱脂过程对挤压棒材性能的影响, 将成型剂的选择和配方与成型剂的脱除以及最终产品的性能结合起来。严格控制粘结剂加入量,加入量过低,棒材成型困难,有断裂现象;加入量过高,虽易于挤压, 但产品变形大,并给后续脱脂带来困难。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

硬质合金虹吸脱脂工艺控制

- 詳細

- カテゴリ: 钨业知识

- 2017年5月19日(金曜)17:41に公開

硬质合金挤压注射成形过程中的虹吸脱脂是一种新型脱脂工艺,由于具有脱脂速度快,不受脱脂气氛影响的特点,目前已成为硬质合金脱脂工艺的研究热点。但由于脱脂坯易与虹吸粉料相互粘结导致吸料不容易清除等工艺自身缺陷,目前应用较少。一般采用虹吸脱脂+热脱脂两步脱脂工艺。脱脂是硬质合金注射挤压成形中耗时最多、最难控制的步骤。在脱脂过程中成形坯极易出现宏观或微观缺陷, 因此脱脂工艺对于保证硬质合金产品质量极为重要。虹吸脱脂过程一般采用低分子量的固体石蜡( PW)为基体的粘结剂体系, 将生坯放于虹吸料上, 缓慢加热让有机物熔化并被虹吸料吸出。

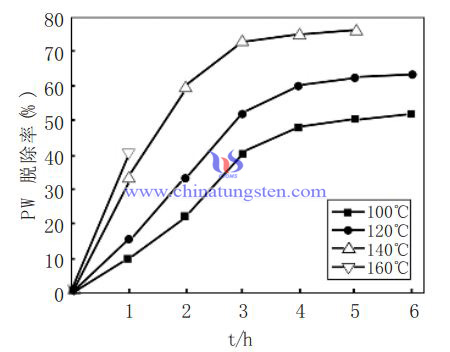

1.虹吸温度对脱脂速率的影响

虹吸温度是影响虹吸脱脂速率的一个重要因素,它由所用粘结剂体系决定,温度对PW 的脱除率的影响如下图所示。随着时间的推移,PW 脱除率曲线先出现显著增长,后趋于平缓, 温度越高,脱脂率也随之提高,但高温下成形坯变形严重,温度过高, 引起其骨架作用的高聚物发生软化,在自重作用下成形坯发生变形。要选用合适的脱脂温度,既能实现较快的脱脂速率,又能保证成形坯的形状。

2.虹吸时间对PW 脱除率的影响

如图1所示,在不同的温度下,随着时间的延长,PW的脱除率表现为开始时急剧增加,之后缓慢增加,最后趋于平缓。温度越高,最终的脱脂率也会提高,此后延长虹吸时间,PW 的脱除率增加有限。

3.虹吸脱脂对热脱脂结果的影响

没有经过虹吸脱脂后成形坯在热脱脂时需要更长的脱脂时间。虹吸脱脂已经脱除了部分PW,在成形坯内部已经初步形成了细微的孔道,这为后续热脱脂过程中产生的气体的逸出提供了路径,有效的避免了缺陷的产生;而对于直接热脱脂来说,升温速率过快时,由PW的蒸发、分解产生的气体来不及及时的逸出,当压力超过成形坯的强度时就会产生鼓泡甚至裂纹等缺陷。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

硬质合金挤压热塑性成形剂

- 詳細

- カテゴリ: 钨业知识

- 2017年5月19日(金曜)17:38に公開

硬质合金挤压热塑性成形剂是硬质合金挤压成形工艺中最常用的成型剂体系。它主要是以热塑性有机物作为主体,可分蜡基、油基、塑基等不同类型,其中蜡基系成形剂的研究较为成熟。

热塑性成型剂分类

热塑性体系成形剂以热塑性有机物作为成形剂主体,根据成型剂主体又可细分为蜡基系、油基系、塑基系等。目前蜡基系成形剂的研究较为成熟,已成为最有竞争力的成形剂体系。蜡基系主要有石蜡、聚乙烯蜡、巴西棕榈蜡、褐煤蜡、液体石蜡、微晶蜡(如下图所示);油基系主要有植物油(花生油、椰子油等)、矿物油等;塑基系主要有高密度聚乙烯、低密度聚乙烯、线性低密度聚乙烯、聚丙烯、聚苯乙烯、乙烯一醋酸乙烯共聚物、乙丙橡胶等。

不同热塑性成型剂的特点

由于油在室温下为液态或半固态,与蜡基系成形剂相比,油基系成形剂的粘度低,流动性好,但其也有喂料混炼过程易挥发,挤压过程易两相分离,挤压棒坯强度低,保形性差,溶剂脱脂易出现溶胀和应力开裂等缺点。油基系成形剂常用的油有氢化植物油或椰子油。塑基系成形剂主要是为了提高挤出坯体的强度,故而使成形剂中高分子的比例加大,但成形剂所用高分子的聚合度一般较低,以保证较低的熔点和粘度。塑基系成形剂虽然保形性较好但粉末装载量低、脱脂慢。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

sales@chinatungsten.com

sales@chinatungsten.com