镍钨涂层激光熔敷技术

- 詳細

- カテゴリ: 钨业知识

- 2018年1月10日(水曜)18:39に公開

- 参照数: 2320

近几十年来,含硫化氢腐蚀、二氧化碳介质的油气田相继出现,对套管以及其它井下设备的腐蚀问题越来越引起人们的关注。同时由于钻井技术的不断进步和勘探开发的需要,深井、超深井、大斜度井以及水平井大量出现,采油工具的摩擦扭矩和摩擦阻力都显著增大,这些恶劣的工况条件要求工件表面必须具备较高的耐磨损性能。

合理的材料选择与制备是最重要的一环。一些工件在工作面采用镶嵌硬质合金块的方式来提高耐磨性能,进而显著提高使用寿命,如对钻柱起着扶正和支点作用的稳定器。但在实际使用发现中硬质合金块脱落现象十分严重。这种现象不仅造成稳定器寿命缩短,更严重的是,脱落的硬质合金块掉入井内后,增大钻头磨损速度,降低钻头寿命与钻井速度,最终导致钻井成本增加,也因此,表面涂层技术成为了钻井设备最有效率的执行方案。

碳化钨是表面涂层技术的主要材料之一,常用的涂层原料多为镍基碳化钨合金粉,其中碳化钨为硬质相,起耐磨作用,镍合金为粘结相,起粘结碳化钨的作用,涂层技术有很多,激光熔敷与等离子转移弧堆焊是两种常用的涂层制备手段,下面列举一种激光熔敷技术。其过程包括:

步骤1,将待涂布的金属试件喷砂处理,除去试件表面的氧化皮及油污等杂质;

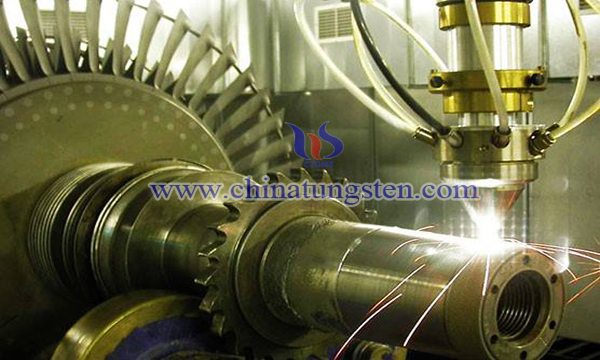

步骤2,利用激光或等离子转移弧作为热源,由送粉器向激光光斑或电弧的中心位置吹送镍基碳化钨合金粉,激光或等离子转移弧产生的高温将粉末与基体表面迅速加热并一起熔化、混合、扩散,随着激光光斑或电弧与工件的相对移动,热源离开后液态合金逐渐凝固,形成一层高性能的合金涂层,从而实现工件表面的强化与硬化;

步骤3,将制备好的涂层进行适当的喷砂或打磨处理,除去表面少量的氧化熔渣和未熔粉末。

其中的镍基碳化钨合金粉含有表面包覆有一层厚度为5~10μm的金属镍的球形碳化钨颗粒。该球形碳化钨颗粒是由碳化钨与碳化二钨组成的具有层片羽毛状共晶组织的硬质球形颗粒,其直径范围为40~130μm。

激光熔敷的优点是能量密度大,加热集中,熔透能力强,可以高速制备涂层,生产率高。其对基体的热影响小,稀释率低,使得工件在制备过程中变形小,工艺可控性强。而且获得涂层的组织致密,微观缺陷少,涂层与基体为冶金结合,强度高。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨业协会:http://www.ctia.com.cn | 钼业新闻: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com