如何提炼低品位钨矿、钨渣

- 詳細

- カテゴリ: 钨业知识

- 2017年12月11日(月曜)18:11に公開

- 参照数: 2619

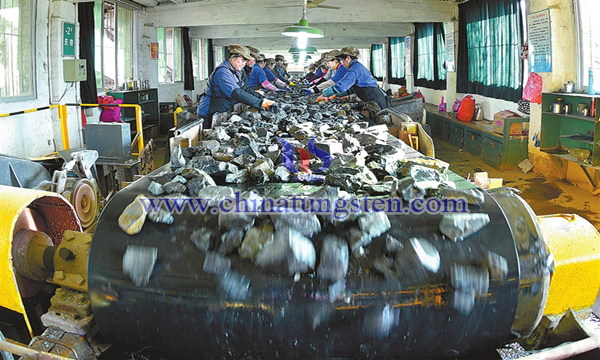

由于钨行业的盲目扩张、民企的乱采滥挖、新建钨冶炼企业的大量上马,造成钨矿资源 的掠夺式开采,使我国钨矿资源优势正在逐步消失,资源危机凸显。目前, 随着钨资源越来越复杂难选,各类高杂质、低品位钨矿原料将成为今后钨冶炼企业原料处理的主体。此外,随着国家鼓励发展循环经济,以及企业自身对于发展竞争和综合利用的需求,各类钨冶炼废渣 的回收利用也会越来越受到各企业的重视。

从低品位钨精矿、钨渣中提炼钨,对于延长我国钨资源的使用年限,缓解钨资源供应的短缺,减少废弃物的排放等都具有重大意义。但是,由于冶炼过程改变了矿物的物理结构或某些组分的化学形态,钨渣很难用选矿方法进行回收,而采用传统的湿法、火法或湿法一火法联用等技术回收其中有价金属时又存在回收成本高、经济效益差等问题,因此,有针对性的开发一种对含低品位钨精矿、钨渣等钨资源综合利用行之有效的新方 法,使环境效益、经济效益和社会效益相统一,对于我国钨产业的发展、国民经济的发展具 有重要的现实意义。

有学者提供一种流程简单,操作简便,经济实用,且能有效实现低品位钨精矿、钨渣等中有价元素的高效富集和选择性分离的方法,该方法有效提高了低品位钨精矿、钨渣等 资源的综合利用效率。

该处理方法是将低品位钨精矿或钨渣与煤粉按质量比3~5:1混合,再加入含钨褐铁精矿和煤粉总质量10~20%的还原焙烧强 化剂后,置于800~900℃环境中,还原焙烧30~60min;还原焙烧所得产物经研磨后进行中性浸出,得到钨酸盐溶液和浸出渣,浸出渣采用磁场进行磁选分离,得到精铁矿和有价金属尾矿,方法具体实例如下:

处理含铁41wt%、含钨1.8wt%的钨渣。将钨渣与煤粉按质量比4:1的比例混合,还原焙烧强化剂亚硫酸钠的用量为钨渣和煤粉总质量20%,焙烧温度900℃,焙烧时间为30min,将焙烧所得的产品经磨机研磨至-0.074mm颗粒占70%,按固液体积比1:5 的比例进行中性浸出,浸出温度50℃,浸出时间15min,所得液体即为钨酸盐溶液,浸出渣 在500GS磁场中进行磁选分离,所得精矿为铁精矿,所得尾矿为富含锰、铜、锌、铋、钴、 钽、铌等有价元素的混合产品。磁选尾矿进行稀盐酸脱硅(稀盐酸质量浓度为8%,浸出时间 15min),浓盐酸浸出提取锰(浓盐酸质量浓度为25%,浸出时间15min;浓盐酸用量为理论 摩尔用量的1.2倍),实现钽、铌等金属的富集;再采用氢氟酸浸出钽和铌(HF酸质量浓度 为40%,HF酸的用量为理论摩尔量的1.2倍,浸出时间为2h),浸出温度70℃,即得富含钽铌的浸出液。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨业协会:http://www.ctia.com.cn | 钼业新闻: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com