反向挤压的特点

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月24日 星期一 20:02

- 作者:ruibin

- 点击数:3248

反向挤压:挤压过程中,材料沿挤压轴相反方向从模孔中流出,坯料与挤压筒不发生相对运动。

反向挤压的变形过程特点:

1、挤压时金属的变形区紧靠模面,变形区后面的金属不发生任何变形。沿制品长度方向金属流动均匀性优于正挤压。

2、靠近模面处仅产生一高度很小的金属流动死区,该死区金属几乎不参与变形,直到挤压最后阶段,挤压筒内剩余坯料长度很小时才产生显著的横向流动(此时挤压力增加)。

3、反挤压制品横断面组织要比正挤压制品的均匀得多,反挤压制品头尾部变形程度较正挤压的要均匀。

4、反挤压时坯料边部无激烈摩擦而产生的强附加剪切变形。

5、反挤压时,坯料最表层(<2mm )被阻止在模面附近的死区内,而稍深层金属可能直接流入制品表层中,尾端金属无倒流现象。

反向挤压特点:

1、相同的挤压条件下,反挤压法由于挤压筒壁与坯料表面之间无相对滑动,不产生摩擦损耗,所需的最大挤压力比正挤压可降低30~40%。

2、可在较低的温度下挤压有较大挤压比的小断面制品,生产效率提高。

3、所需最大挤压力与坯料长度无关,因而可采用长坯料挤压长制品。

4、坯料和挤压筒之间不产生摩擦热,而且变形区体积小,变形热小,因而模孔附近制品的温升小,可采用较高的速度进行挤压,制品表面和边角不易产生裂纹。

5、挤压筒和模具的磨损少,使用寿命长。

6、沿制品截面上和长度上的变形比正挤压时更均匀,因而品沿截面和长度上的组织与性能比较均匀。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

正向挤压的特点

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月24日 星期一 19:59

- 作者:ruibin

- 点击数:2582

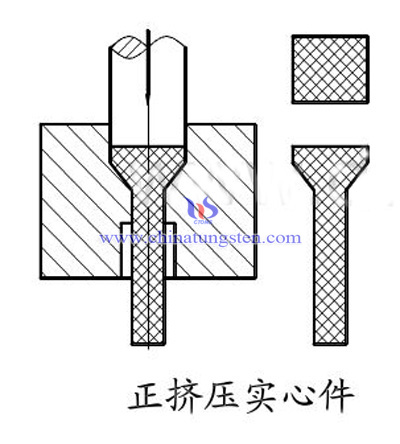

坯体被挤出方向与加压方向相同即为正向挤压。

优点:

1、设备简单,投资少,适用于任何挤压设备,对设备无特殊要求

2、更换工模具简便,辅助时间短

3、产品的外接圆直径大,可以通过宽展、分流等方法,生产外接圆直径大于挤压筒直径的产品

4、在锭坯变形区,锭坯产生较大的剪切变形,有利于提高挤压制品的表面质量

5、对铸锭的表面质量要求不高

6、可以得到任意外形的制品,制品断面只受挤压筒内径、挤压系数限制。

缺点:

1、挤压时要克服铸锭与挤压筒之间的摩擦力,有效挤压力仅为60-70%,甚至更低;

2、挤压开始到结束的全过程中,挤压力有大到小变化大,挤压力的变化使得模具的变形量大,挤压产品的头、尾尺寸变化较大;

3、由于金属变形的不均匀性,产品的组织不均匀,尾端易造成缩尾和粗晶环等缺陷,金属沿截面的流动速度不均,可能导致挤压制品(尤其是大型挤压制品)内部分层,形成缺陷;

4、由于变形的不均匀性,产品的力学性能不均匀,挤压头端变形程度小,性能较低

5、挤压产品的机械性能存在各向异性;

6、管材挤压时易产生偏心废品,造成产品质量不合格,降低了成品率。采用空心锭坯挤压管材时,增加了锭坯大量的附加加工,而且容易造成管材内表面质量缺陷。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

【知钨】钨合金球用途有哪些?

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 20:48

- 作者:TungstenAlloy

- 点击数:980

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

常见的挤压成形种类

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月24日 星期一 19:56

- 作者:ruibin

- 点击数:3286

挤压的方法可按照不同的特征进行分类,有几十种。最常见的有6种方法:正向挤压、反向挤压、复合挤压、连续挤压、玻璃润滑挤压和静液挤压。最基本的方法仍然是正向挤压(简称正挤压)、反向挤压(简称反挤压)和复合挤压这三种。

一、正向挤压:金属的流动方向与挤压杆(挤压轴)的运动方向相同的挤压生产方法。 特征:变形金属与挤压筒壁之间有相对运动,二者之间有很大的滑动摩擦。引起挤压力增大;使金属变形流动不均匀,导致组织性能不均匀;限制了挤压速度提高;加速工模具的磨损。适用于各种形状的实心杆形件、管件和环形件的挤压。

二、反向挤压:金属的流动方向与挤压杆(或模子轴)的相对运动方向相反的挤压生产方法。 特征:变形金属与挤压筒壁之间无相对运动,二者之间无外摩擦。 特点:挤压力小;金属变形流动均匀;挤压速度快。但制品表面较正挤压差;外接圆尺寸较小;设备造价较高;辅助时间较长。

三、复合挤压:一部坯体的挤出方向相同,另一部分金属的挤出方向与加压方向相反,是正挤和反挤的结合。适用于各种复杂形状制件的挤压;通过改变凹模孔口或凸、凹模之间缝隙的轮廓形状,就可以挤出形状和尺寸不同的各种空心件和实心件。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

草酸钴原料对钴粉的粒度影响

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 13:19

- 作者:ruibin

- 点击数:2558

国内外生产钴粉的方法有氢还原法、水冶法、水热法和喷雾法等, 国内主要是采用氢还原法,即用氢气还原氧化钴或草酸钴。在氢气还原钴粉生产中, 原料因素对钴粉粒度影响至关重要,这其中包括了草酸钴原料粒度大小和含水量两个方面,如何通过控制这两个因素进而控制钴粉粒度?

一般工业原料为Co2O3与Co3O4 的混合物, 其中主要是Co2O3。用氢气还原时, 其反应为:

Co2O3+3H2=2Co+3H2O (1)

Co3O4+4H2=3Co+4H2O (2)

用草酸钴氢还原时, 其反应为:

CoC2O4•2H2O=CoC2O4+2H2O (3)

2CoC2O4=Co2O3+3CO+CO2 (4)

Co2O3+3H2=2Co+3H2O (5)

2CoC2O4•2H2O+3H2 2Co+3CO+CO2+7H2O (6)

1、原料的影响:

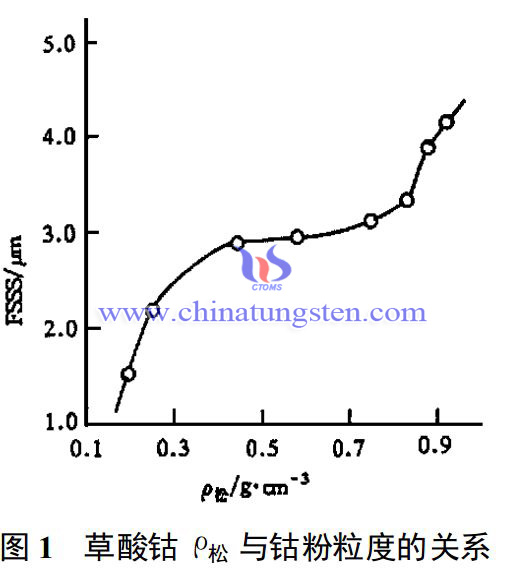

草酸钴的粒度细, 则其松装密度ρ松小, 不同ρ松的草酸钴制取的钴粉的粒度不同。从图1可以看出草酸钴的粒度粗, 即钴粉的松装密度ρ松大, 则钴粉的FSSS大, 表明钴粉的粗度粗。

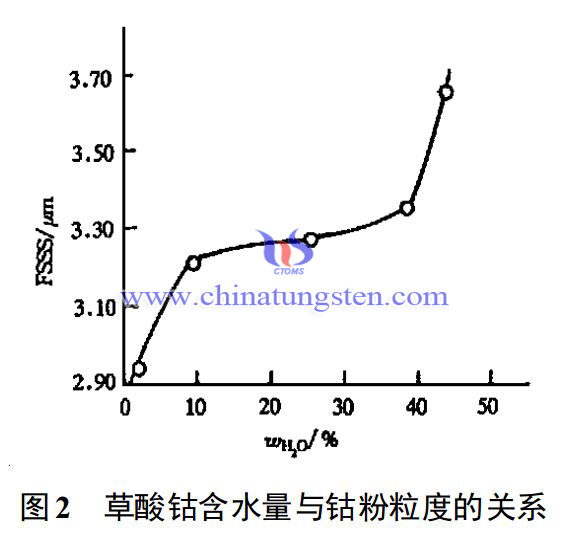

2、草酸钴的含水量对钴粉粒度的影响:

草酸钴的含水量越低, 即草酸钴越干, 钴粉的FSSS越小, 表明钴粉的粒度越小。这是因为草酸钴的含水量直接影响反应空间的水

蒸气分压, 如果草酸钴含水量低, 则水蒸气分压低, 使反应向右移动, 还原速度加快, 氧化钴的颗粒未来得及长大就被还原成金属钴粉, 所以钴粉的粒度细。反之, 则钴粉的粒度粗。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信