铈-钛基三氧化钨脱硝催化剂

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月24日 星期二 16:13

- 点击数:1000

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

圆钨条和方钨条的对比

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月24日 星期二 11:14

- 点击数:723

钨坯尺寸的不均匀会使垂熔烧结的过程总使自身各部分的电阻不均,温度差异大。所以,由于各段烧结程度的不同,尺寸大的部分烧的程度过低,小的部分又过度烧结,会造成熔断。因此最好使用自动装料和跟踪软膜收缩器和合理的压制参数。这样才能保证圆坯各部分在烧结之后的直径波动可以稳定在±0. 4mm以内。

钨坯尺寸的不均匀会使垂熔烧结的过程总使自身各部分的电阻不均,温度差异大。所以,由于各段烧结程度的不同,尺寸大的部分烧的程度过低,小的部分又过度烧结,会造成熔断。因此最好使用自动装料和跟踪软膜收缩器和合理的压制参数。这样才能保证圆坯各部分在烧结之后的直径波动可以稳定在±0. 4mm以内。

首先可以通过方坯和圆坯的对比看出两者的区别。在万能试验机上,分别对模压生坯,预烧坯,等静压坯在抗压强度和抗弯强度两方面进行比较。在相同的压制的压力情况下,等静压生坯的密度是模压方坯的1.15倍左右,抗压强度是模压生坯的6.5倍,抗弯强度是模坯生坯的2.7倍。在预烧过后,方坯和圆坯的密度近似相同,圆坯的抗压强度是方坯的1.4倍,抗弯强度是2.1倍。由此可知,圆坯在运送过程中比较不容易受到损伤。

将两者进行旋锻加工的时候会发现,方钨条的表面会经常出现细微的裂纹,如果旋锻的温度升高的话,裂纹现象会严重,同样条件下的圆钨条并没有出现这种状况。这是因为方形钨条在开始进行旋锻的时候,它的棱角,面和中心各部分的无法受力均匀,所以变形的程度也有较大的区别,随着钨条的不断加工拉长,没有受到拉力的部位就会与其他部分发生裂纹现象。圆钨条的均匀密度,圆面的断面,没有成型剂,这样可以一定程度上消除加工组织中的缺陷。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨条与钨棒

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月24日 星期二 11:10

- 点击数:883

钨棒是一种由金属钨做的金属棒,在高温条件下,作为一个熔点高且热膨胀系数低的材料,广泛应用于支持线,导入线,印表机针,各种电极和石英炉,灯丝,高速工具,汽车自动产品等工业领域。该品种金属棒除了通过高温压制金属钨粉制备而成,还可通过对钨条的加工工艺进行生产。钨条又分为钨圆条和钨方条,两者在进行旋锻加工制备钨棒的时候,所制得的成品具有一定的差别。当两者加工到直径8mm的时候,从断面的金相组织来看,钨方条在加工温度的条件下,其四个角容易产生再结晶组织,如果后续处理不得当,会造成制备的该品种金属棒的内部组织不均匀,这样就会变成后续钨丝成品的缺陷,断裂的主要原因。钨圆条在直径8mm的情况下仍保持均匀的组织密度。不均匀的组织往往会造成丝料内部缺陷的发生,如果不均匀的程度过度严重还会导致其无法继续加工。

观察这种金属棒退火后的孔洞分布状况,可以用扫描电镜观察,会看到钨方条的四个棱角的地方相对应的再结晶组织里的孔洞比较少,几乎没有孔管,但是其中间部分的位置就有比较多的孔管。而钨圆条没有存在再结晶组织,所以在后续加工中其组织分布仍然保持均匀状态。钨条内部组织密度的分布对后续钨棒的加工和钨制品的制备具有很大的影响。因此,使用者应该根据自己的要求选择要使用钨圆条还是钨方条。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

WO3/TiO2-ZrO2 SCR脱硝催化剂

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月23日 星期一 17:06

- 点击数:1513

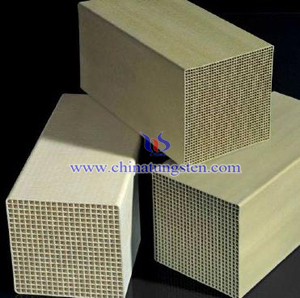

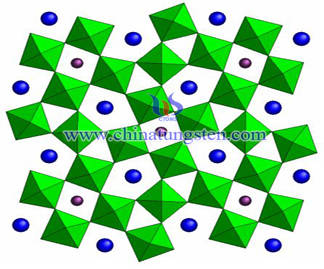

脱硝催化剂是SCR 过程中的核心部分,工业化应用的脱硝催化剂多为钒/钛系,其温度窗口为 370~430 ℃,脱硝效率大约在80%。然而,钒/钛(锐钛矿)系是一个不稳定的体系,二氧化钛是钛氧化物中的一种亚稳态晶体,比表面积较小,受热时表面极易收缩,在一定温度及压力条件下易转化为热力学状态比较稳定的金红石,导致脱硝效率的不可逆下降。实验证明,添加氧化锆可以提高三氧化钨脱硝催化剂的表面酸性、载体的热稳定性以及脱硝效率。

脱硝催化剂是SCR 过程中的核心部分,工业化应用的脱硝催化剂多为钒/钛系,其温度窗口为 370~430 ℃,脱硝效率大约在80%。然而,钒/钛(锐钛矿)系是一个不稳定的体系,二氧化钛是钛氧化物中的一种亚稳态晶体,比表面积较小,受热时表面极易收缩,在一定温度及压力条件下易转化为热力学状态比较稳定的金红石,导致脱硝效率的不可逆下降。实验证明,添加氧化锆可以提高三氧化钨脱硝催化剂的表面酸性、载体的热稳定性以及脱硝效率。| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

Zr对三氧化钨脱硝催化剂的影响

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月23日 星期一 17:03

- 点击数:990

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

铵钨青铜纳米粒子的制备方法

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月23日 星期一 16:13

- 点击数:1120

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨铜电极 — 化学共沉淀法

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月23日 星期一 15:52

- 点击数:849

钨铜合金是一种伪合金,其是由体心立方结构的W和面心立方结构的Cu所组成的互不固溶又不形成金属间化合物的混合组织。它不但具有W高硬度、高强度、低热膨胀系数以及优良的耐磨耐蚀性,还具有Cu优良的导电导热性和可塑性,使得钨铜合金在一些电接触材料以及电极材料领域有着较为广泛的运用。通常的生产工艺是混料→成型→熔渗、烧结→后加工。但是采用传统工艺所制备的钨铜合金电极,不管是液相烧结还是固相烧结都会由于润湿角不为零且W和液相Cu中不溶解,使得所得到的钨铜产品的相对密度都低于98%。后续的热加工和复压复烧虽然能够改善这一现状,但是也增加了成本,降低了整体的生产效率。另外,在烧结的过程中不可避免地还会发生钨晶粒的长大,这会使得各项性能下降难以满足如今钨铜电极材料的市场需求。

为了提高钨铜电极以及其他钨铜复合材料的烧结密度,相关研究人员还采用了添加烧结助剂的方法进行活化烧结。而活化剂的加入虽然能够显著改善钨铜合金的致密度,但是会对其导电导热性能产生一定的影响,不适合于对导电导热性要求较高的场合使用。因此,化学共沉淀法结合氢气还原制备钨铜纳米复合粉末,经压制成型以及烧结工序获得高致密高性能的钨铜合金电极成为了新的研究热点。化学共沉淀法的定义是在溶液状态下将不同化学成分的物质混合,在混合液中加人适当的沉淀剂制备前驱体沉淀物,再将沉淀物进行干燥或锻烧,从而制得相应的粉体颗粒。其优点在于,一个是可通过溶液中的各种化学反应直接得到化学成分均一的纳米粉体材料,另一个则是容易制备粒度小而且分布均匀的纳米粉体材料。有实验所采用的原材料为钨酸铵、五水硫酸铜以及浓硝酸。其具体操作过程为在浓硝酸搅拌条件下加入硝酸铜溶液中,再将混合溶液加到钨酸铵溶液中,在电磁搅拌器中进行化学共沉淀反应;反应1h后将溶液取出并将沉淀物置于马弗炉中进行焙烧2h,得到钨铜复合氧化物粉末;经氢气还原后得到钨铜复合粉末;再将钨铜复合粉压制成型,形成具有一定密度和强度的生坯,最后烧结呈超细晶粒的钨铜合金产品。检测时采用阿基米德排水法测定钨铜合金电极的密度;对复合粉末形貌用金相检测仪观测;相组成通过XRD(X-ray diffraction)确定;经研磨、抛光后利用SEM观察显微组织结构;用带热系数测量仪测定导热系数;用电桥法检测电导率。

钨铜纳米粉末的颗粒呈多边形,粒度在30nm-50nm之间。Cu呈网络状结构将近似多边形的W颗粒粘结在一起,并均匀分布。这是由于制备钨铜复合粉的原料是钨和铜的盐溶液,在溶液中粒子的分布本身就较为均匀,在电磁搅拌器强烈的搅拌作用下,会使得前驱体粉中基本保留了溶液中分子级的混合状态。并且在焙烧和氢气还原的过程中所采用的温度较低,有效抑制了W晶粒的长大。另外,粉体的初始结构是钨和铜的氧化物,之间相互隔离不利于氧化钨颗粒的长大,易于形成弥散均匀的钨铜复合粉末。从断口形貌上看,W晶粒均匀分布于Cu相之中,其周围形成较大的韧窝,Cu相会沿着W晶粒呈连续网络状分布。从纤维组织结构上看,随着烧结温度的提高,组织分布更为均匀,孔隙度也降低。从合金性能上看,钨铜复合压坯在烧结过程中两相分布均匀,通电时有效传导电子平均运行速度增大,导电性能也随之增强;完整的铜网络状结构,使得相对较粗的钨晶粒相互接触面积较小,不易发生粘结形成颈缩,有利于热传导。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

高纯钨条用中频炉

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月23日 星期一 12:02

- 点击数:791

大部分高纯钨条都是通过传统的垂熔加工工艺生产制备的,这种传统的工艺会消耗很大的电量。除此之外,在制备的时候,钨条会受到电压和氢气流量波动的影响。如果进行大批量生产,操作人员的专业素养不够或有所差异的话,会导致通一批产品的质量有所差别。而中频炉烧结的条件下,不仅消耗的能量和成本较低,而且具有较高的实收率。

两种工艺制备的钨条的化学成分基本相同。所以,中频烧结的方法同样可制备出高纯钨条。而且制备出来的钨条的密度和硬度相比传统的制备方法更高一些,且晶粒分布均匀。传统烧结制备的钨条各部分的密度由上而下呈抛物线形,同一根钨条内的密度相差0.37g/cm3左右。而中频烧结出来的产品的密度按装料的方向由上往下稍微的增加,密度大概相差0.2 g/cm3。其密度分布的均匀程度比传统的方法要好很多。垂熔炉中只能放一条钨条,这样就会因为过多的氢气带走表面的大量热量,导致钨条的表面温度低于中心温度。钨条本体又是垂熔炉的发热体,中心温度会高于表面温度,因此,垂熔制备的钨条的晶粒会分布不均。中频烧结的时候可以放置比较多的钨条,且陈列紧密,氢气带走的热量就会比较少。所以,最终制品的密度分布比较均匀。

所以,中频烧结不仅能制备更高纯度的钨条,还能在保证质量稳定的前提下进行大批量的生产。而且,因为电量消耗较低,所以需要的成本也较低。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

等静压成型圆钨条工艺

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月23日 星期一 11:59

- 点击数:715

等静压成型的圆钨条在加工过程中改善了钨材料组织的均匀性,可一定程度上避免钨丝脆断的问题,从而提高绕丝性能,并且改善丝径的均匀性,提高成材率,且具有较好的重现性。钨丝在制备的时候使用模压方钨条成型的制备工艺,在使用方条模压制的时候,要把粘结剂加到掺杂钨粉里,在钨条成型的内部极其容易造成分层,密度不均,裂纹等现象。特别是方钨条的在加工的过程中钨条的四个角的变形量很大,中心变形量很小,所以它的变形很不均匀,在高温的情况下,很容易产生局部裂纹,最终影响了钨丝的质量和成材率。

等静压成型的圆钨条在加工过程中改善了钨材料组织的均匀性,可一定程度上避免钨丝脆断的问题,从而提高绕丝性能,并且改善丝径的均匀性,提高成材率,且具有较好的重现性。钨丝在制备的时候使用模压方钨条成型的制备工艺,在使用方条模压制的时候,要把粘结剂加到掺杂钨粉里,在钨条成型的内部极其容易造成分层,密度不均,裂纹等现象。特别是方钨条的在加工的过程中钨条的四个角的变形量很大,中心变形量很小,所以它的变形很不均匀,在高温的情况下,很容易产生局部裂纹,最终影响了钨丝的质量和成材率。

为了解决方钨条存在的问题,研制出了用等静压成型的圆钨条。在使用该制备方法成型的过程中,最好对金属粉末做出一定的规定。不同形状,粒度和粒度分布的金属粉末对钨条的制备都具有重要影响。因此,掺杂钨粉的平均粒度应该在2.5~5.0μm,氧气的含量要低于2500×10-6。钨粉在制备的时候,要控制其干湿度,自然堆积起来后的单位体积密度要在2.0~2.5g/cm3。当钨粉末要装入软膜套里面的时候,一定要将粉末放置均匀且紧密,不要留有空隙,这样才能保证最后成品的质量。制备完成后,卸压的速度要缓慢进行。但是该工艺存在一定的问题。在高压液体内压制的时候,无法掌握最终成品的尺寸和外形。因此,最好使用金属粉末自动装料机,这样就能保证钨条成品的平直,圆滑且均匀。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨青铜在隔热涂料中的应用

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月20日 星期五 19:12

- 点击数:854

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |