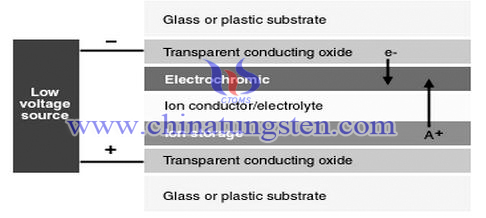

三氧化钨电致变色器件结构2/3

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月17日 星期四 17:29

- 作者:huahuo

- 点击数:2383

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

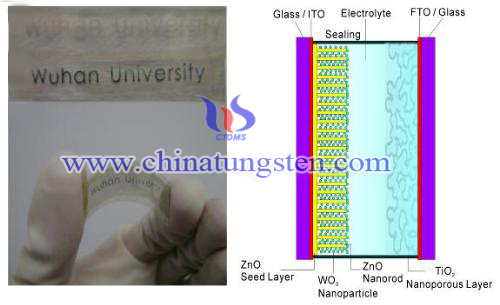

三氧化钨电致变色器件结构1/3

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月17日 星期四 17:26

- 作者:huahuo

- 点击数:2408

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

提高钨铜电极耐电弧烧蚀性能

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月17日 星期四 16:42

- 作者:xiaobin

- 点击数:902

钨铜材料是由钨和铜的组合成的复合材料,其具有较高的硬度和密度,又具有良好的导电导热能力、耐电弧烧蚀能力以及抗熔焊性是一些电极材料和触头材料的最佳选择之一,在一些电火花EDM,电化学加工ECM,断路器、真空触头以及高压开关中都有着广泛的应用前景。通常来说,钨铜材料的性能决定于钨和铜两种元素的配比。

钨本身具有高密度、高硬度、高强度、化学稳定性好的特点,若钨铜电极材料中钨含量增加,那么钨铜电极材料的硬度也会得到显著的提升,尤其是高温拉伸强度,这可以表现在钨铜电极材料的损耗率降低,加工的稳定性提高。但是另一方面,由于钨比重的提高,使得Cu含量相应下降,则铜本身所具备的优良的电导率和热导率性能得不到充分体现,使得钨铜电极材料电导率和热导率都有所下降。反之,钨铜电极材料中的钨含量越低,即铜含量升高,则材料相应的可塑性、导电导热能力、发汗冷却效果以及抗热震性能都会得到相应的升高。

此外,钨和铜两者熔点相差极大(W-3410℃,Cu-1084.5℃),两者属于完全不互溶体系,只有在高温下才能互相浸润,这也就使得其不适合一般的熔铸法制造工艺,而需要采用粉末冶金(Powder Metallurgy,PM)的方法加铜液的熔渗的方法(在高于铜熔点的温度下,将液态铜熔渗制备好的钨骨架中,将孔隙填满。)。近几年来,有越来越多的钨铜电极制备工艺不断地出现,根据不同电极的侧重点不同(如截流水平、耐电蚀以及抗熔焊能力等),通过工艺改进等方法,提高其其中的某项性能,使钨铜电极材料得到更好的应用。本文主要研究的两种工艺为:其一,对纳米结构钨铜合金制备工艺的研究,主要通过改善钨骨架中渗铜的孔隙度,使其微粒尽可能纳米化;其二,在传统粉末冶金(PM)的基础上,通过在钨骨架中添加一定量的稀土元素或稀土氧化物颗粒,在进行熔渗铜的方法。两种方法都存在着一定的优势以及一些不足之处。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

仲钨酸铵的除锡工艺

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月17日 星期四 17:09

- 作者:xinyi

- 点击数:885

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

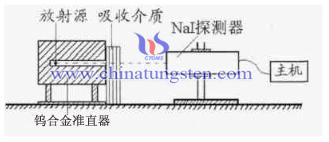

钨合金屏蔽材料在γ射线中的应用Ⅱ

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月17日 星期四 14:48

- 作者:yaqing

- 点击数:1129