梯度多孔钨制造流程

- 详细资料

- 分类:钨业知识

- 发布于 2018年2月05日 星期一 18:34

- 作者:weiping

- 点击数:2220

多孔钨作为多孔体或多孔基体制备的各种元器件在电力电子、航空航天及其他高温领域有广泛应用,如用于高电流密度的多孔阴极基体,高温流体的过滤器,火箭喷管的高温发热体等。

多孔钨的开孔孔隙率、孔隙形状、孔径尺寸和孔隙分布的均匀性对多孔钨制品的性能及其制作的元器件性能均有重大影响。同时由于钨极高的熔点和高的硬度,钨材料主要用粉末冶金方法制备,采用粉末冶金方法制备材料性能很大程度上取决于原料粉末的性能。选用球形度好,粒度分布窄的钨粉能更好控制多孔阴极基体内部的开孔孔隙率、孔径大小、孔隙分布的均匀程度以及孔隙的连通度等,是阴极获得高发射电流和长寿命的关键。

随着技术的进步多孔钨孔隙特性的要求也从单一孔隙特性扩展到梯度多孔钨。有学者采用压制成形后烧结或热压烧结的方式制备多孔钨产品,其主要制造过程如下:

1)原料粉末:原料粉末为一种或几种不同粒度的市售钨粉,原料钨粉粒度为3~20μm,纯度大于99.9%;

2)气流磨分散处理:清洗气流磨设备,打开主控预热,充入纯度高99.9%的高纯氮气为工作气,降低氧含量至0.1%,打开研磨阀,调节研磨压力为0.60~0.80MPa,加入高纯钨粉进入研磨腔研磨,使其团聚体打开,调节分选轮为最高转速6000r/min,启动分选轮;

3)气流磨分级处理:根据要求分多次降低分选轮转速至0r/min,并分批次收集钨粉;通过调节分选轮转速,可得到平均粒度1~20μm的窄粒度分布钨粉;

4)压制成形:选取3)收集到的两种或两种以上的钨粉进行多层铺粉并压制成形;

5)烧结:在纯度高于99.9%的高纯氢气为保护气氛下,将成形坯在1500~2200℃的温度下烧结60~240min,最终得到孔隙率为15%~30%、平均孔径大小为0.5~5μm的多孔钨。

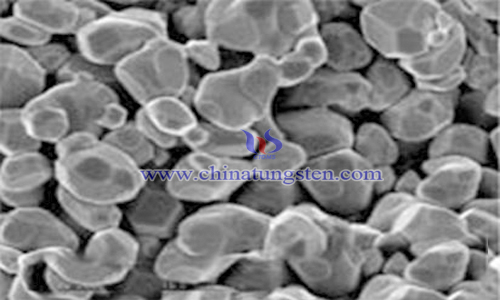

对于不同粒度粉末,通过不同烧结工艺烧结,经烧结后多孔钨制品的孔隙率和孔径不同,通过对粉末粒度、层数和烧结工艺的控制,可实现对所需梯度多孔钨各层孔隙率和孔径的控制。且钨粉经处理后,得到的粉末颗粒棱角消失,形状呈规则或近球形,无团聚,粒度分布均匀,采用处理后的粉末制备烧结后得到的多孔钨制品可有效控制材料的孔径大小、孔隙分布、孔隙率以及孔隙的连通度等,避免出现由于粉末团聚而造成的孔隙分布不均、闭孔 数量多以及孔隙连通性差等缺点,获得的多孔钨制品微观组织均匀。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨业协会:http://www.ctia.com.cn | 钼业新闻: http://news.molybdenum.com.cn |