仲钨酸铵结晶母液的回收处理工艺-离子交换法

- 详细资料

- 分类:钨业知识

- 发布于 2015年11月25日 星期三 09:58

- 作者:xinyi

- 点击数:1024

离子交换法

自20世纪80年代APT生产工艺采用离子交换法以来,便以流程短、投资少、环境好、收率高等优点迅速发展起来,APT结晶母液的处理方法也开始转向离子交换法,其基本原理是利用钨在各种不同pH值范围内形成不同的络合阴离子(同多酸及杂多酸),当APT结晶母液由弱碱性调到酸性时,钨酸根离子聚合成HW6O5-21和W12O6-39及H2W12O6-40等,P、As、Si、Mo等与钨形成PW12O3-40、PMo12O3-40、AsW12O3-40、SiW12O4-40等,与碱性树脂接触时,发生以下反应

6R3NHCl+H2W12O6-40=(R3NH)6H2W12O40+6Cl

再用碱液解吸,发生以下反应:

(R3NH)6H2W12O40+6NaOH=Na6H2W12O40+6(R3NH)OH

Na6H2W12O40+18NaOH=12Na2WO4+10H2O

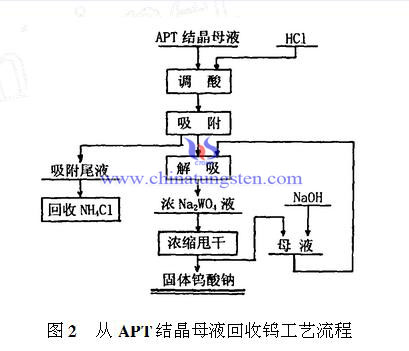

文献报道,在早期用D296强碱离子交换树脂的基础上,选用D354弱碱性离子交换树脂,从APT结晶母液回收钨,制得固体钨酸钠,工艺流程见图2。

生产主要工艺条件为: 母液调酸pH值 3.5~4.0;吸附线速度 2~3m/h;尾液WO3含量 ≤1g/L;解吸线速度 3m/h;解吸剂浓度 2.5mol/LN。

回收所得钨酸钠产品质量符合工业一级品标准,见表3。

文献报道,通过对多种树脂进行筛选,采用大孔弱碱性树脂处理母液在吸附钨的同时将母液中Cl-大部分除去,解决了母液中Cl-含量太高,不能直接返回主流程的难题,达到解吸液直接返回主流程且简化工艺目的,从而实现母液中钨的回收,母液及解吸液的杂质元素含量见表4。

其生产过程的主要工艺参数如下:母液调酸控制 pH<5;吸附线速度 2~3cm/min;

解吸剂浓度 2.5mol/LNaOH。

处理后的母液进入主流程后,各项工艺技术指标稳定,取得较好的经济效益。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

仲钨酸铵结晶母液的回收处理工艺-余碱分解法

- 详细资料

- 分类:钨业知识

- 发布于 2015年11月25日 星期三 09:45

- 作者:xinyi

- 点击数:1126

余碱分解法

据文献报道,结晶母液中WO3主要以正钨酸盐或仲钨酸盐形态存在,并存有少量的杂多酸盐和含有较高的Mo及其他杂质元素。余碱分解法利用粗钨酸钠溶液中的余碱(含碱大约为30~40g/L)与母液中的钨、钼酸铵反应:

2NaOH+(NH4)2WO4→Na2WO4+2NH4OH

2NaOH+(NH4)2MoO4→Na2MoO4+2NH4OH

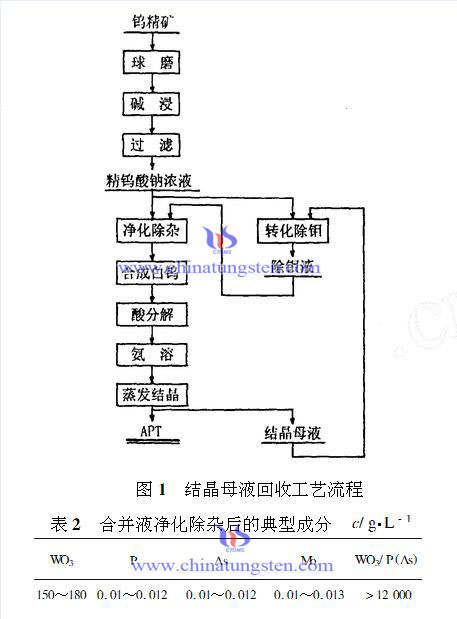

反应后液按理论量的5倍加入Na2S,在pH=2.5~310的情况下沉淀,Mo以MoS3形式沉淀,压滤后溶液返回主流程与粗钨酸钠溶液合并净化除杂,供后续工序,主要工艺流程见图1。

经余碱分解法处理后的母液与粗钨酸钠液合并后,净化除杂效果十分明显,见表2。未对主流程产生任何不良影响,整个工艺所生产的APT均可达到高纯产品的要求。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

添加Ni元素对钨铜合金电极性能的影响(三)

- 详细资料

- 分类:钨业知识

- 发布于 2015年11月24日 星期二 17:16

- 作者:xiaobin

- 点击数:1044

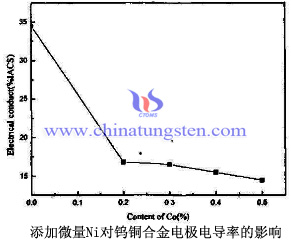

除了钨铜合金电极的密度和硬度以外,添加镍Ni对其电导率的影响也是不容忽视的。下图为添加Ni元素的添加量对钨铜合金电导率的影响:

从图中我们可以较为清晰地看出,Ni元素的加入使得钨铜合金电极的电导率急剧下降。当镍Ni元素的添加量为0%时,钨铜合金电极的电导率为34.5%IACS,而加入0.2%的Ni元素之后,其电导率下降为17.5%IACS。此后,随着NI添加量的不断增加,钨铜合金电极的电导率持续下降。

其中的原理与加入Co元素导致电导率下降的原理相一致是由于W在Ni中溶解,促进了烧结致密化的进行。大量的固相钨颗粒相互接触粘接形成连续骨架,限制了液相Cu的熔渗作用,从而造成了钨铜合金电极的组织不均匀。除此之外,加入少量的活化元素Ni后,外来原子Ni使W与Cu电子发生散射而产生的电阻增大,从而使得添加Ni元素后钨铜合金电极的电导率也随之减小。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨铜合金电极电导率影响因素

- 详细资料

- 分类:钨业知识

- 发布于 2015年11月24日 星期二 17:17

- 作者:xiaobin

- 点击数:1016

钨铜合金电极是电火花加工(Electric Discharge Machining, EDM)中使用最广的电极材料之一。由于电火花加工过程是通过工具和工件之间不断产生脉冲性的放电火花,靠放电时产生的局部瞬时高温将金属蚀除下来。因此,应用在电火花加工中的电极,一方面要求有一定的耐电蚀及高温腐蚀性和良好的导电性。另一方面还要求其具有良好的组织均匀性。而电导性能的优劣可以从一定程度上反映出钨铜合金电极的组织是否均匀。

相关研究人员通过热导值理论模型(也适用于电导率分析)实验发现实测的电导率都普遍低于理论值。其经过仔细研究发现,影响钨铜合金电导率主要有三个因素,即杂质、孔隙度以及微观结构。而杂质是其中最主要的影响因素,即使是微量的杂质,也会显著降低钨铜材料的的热导和电导性能。

杂质的来源有以下几个方面:1.为提高钨铜材料的致密度而加入活化剂所形成的杂质,它们与铜形成固溶体,从而影响铜的导电性,就如加入一些微量元素(Co,Ni等),其电导率就下降的很快。2.原料本身纯度不高,可能在制备的过程中由外界引入一定的杂质。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

硬质合金铰刀切削刃的结构要素

- 详细资料

- 分类:钨业知识

- 发布于 2015年11月24日 星期二 15:07

- 作者:zhihua

- 点击数:1595

关于铰刀各个角度的结构名称,硬质合金铰刀和高速钢铰刀上的定义是相同的,在构造上,硬质合金刀片部分和钢材部分有区别。硬质合金铰刀的作用是加工出尺寸精度高的孔和高精度的面。加工出来的孔有弯曲或者是变成多角形的形状是不希望发生的,为防止这种现象,要注意以下几个部位:

1、进刀部分:进刀部分的角度会大大影响孔的弯曲、扩大、变形以及加工面的表面粗糙度等,如何选定角度就决定了加工的性质。一般对进刀部分进行角度为45°左右的倒角。在孔的精度要求高、加工余量少的情况下,这个角度要小,大约再小3~5°。由于工具设计上的原因或根据加工对象的形状,常常将进刀部加工成2~3段。

2、切削刃的螺旋角:有螺旋的切削刃(左螺线)比起直刃来,加工时不容易引起振纹,可以有效地防止孔变成多角形,并且也很容易得到抛光效果。为得到高精度的加工面和孔而增大螺旋角,于是产生了拉刀。

3、切削刃接触部分的宽度:要使孔的精度、加工面的粗糙度、孔的弯曲程度较好,一定要注意接触部分(边缘)的宽度M。一般采用M=0.2~0.3mm,要使精度更好,可使用带有抛光齿刃的铰刀,这时在多条切削刃中让1~2个切削刃的边缘取大的幅度(取R),可使抛光齿刃发挥最大效能。使用带抛光齿刃的铰刀来加工铝合金、铸铁时,孔的公差在0.02mm以下,面的粗糙度在3S以下。

4、导向部分的倒锥:一般在长度为100mm、锥度为0.02~0.03mm,加工对象发热量比较大的时候增大此值;反之,孔的精度不稳定时减小此。

(结束)

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |