钨铜电极制备——爆炸粉末压实法简介

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月14日 星期四 17:14

- 作者:xiaobin

- 点击数:1085

一般来说,对于钨W和铜Cu两种金属元素互不相溶且熔点相差较大所组成的复合材料被称作假合金。其主要通过粉末冶金(Powder Metallurgy,PM)的方法制备多孔钨骨架后进行铜液的浸渍与熔渗,或者是采用混合粉末压制坯料后再进行液相烧结,从而获得钨铜复合材料。但是,对于钨铜W-Cu系统来说,钨和铜两相的相互浸润性较差,钨在液相铜中也几乎不发生溶解,这就使得其难以达到预期均匀的组织结构以及高致密化的程度。

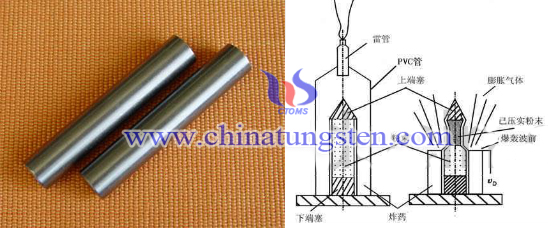

爆炸粉末压实法属于爆炸成型加工的一种,其是利用爆炸所产生的高冲击能量,即将炸药的化学能转化为机械能,对粉末进行绝热压缩,瞬间产生高温高压使粉末材料达到致密化。除此之外,爆炸加工还包括爆炸焊接、爆炸硬化、高速锻模等方面。常用的炸药有硝铵炸药、导爆索、橡胶炸药、TNT等等。该工艺与常规加工方法(冲压、液压)相比具有许多优势,如炸药爆炸是一个极为快速的过程,作用时间短(微秒)、压力大、变形速度快、具备快熔快冷性有利于保持粉末良好的自身特性。因此,其被广泛地应用于金属基复合材料、金属间化合物、纳米块体以及准晶、微晶、非晶等亚稳合金的粉末压实研究中。下图是目前国内相关学者在研究过程中较为常见的一种直接粉末爆炸压制成型装置:

实际上,直接爆炸压制成型的方法并不需要很大的设备投资,如上图所示其装置的结构也较为简单。将粉末放在有端塞的低碳钢管或铝管中(初装密度为50%),进行抽真空处理并密封,管外覆盖一层用量适当、药层厚度与密度均匀的炸药。雷管点火后,就发生以一定速度沿管壁向下的爆轰使管子和所盛粉末压实,其爆轰的速度和作用压力取决于所用炸药的类型。但是,爆炸压实成型也存在一些缺陷使其难以得到推广和实现工业化、规模化。其中最大的因素是爆炸压实成型所产生的加载速度很高,难以得到有效的管理和控制,另一方面,爆炸参数和待压粉末类型间的依存关系也尚在研究当中。

爆炸压实后将压实坯料在真空炉内900℃下退火2小时,并进行时效处理。然后采用维氏硬度仪(HV)进行试样的硬度检测,采用阿基米德法(即比较法、积分法的思想)检测烧结后制取样品的致密度,再通过扫描电镜(Scanning Electron Microscope,SEM)观察产品的断口形貌。可以观察到断裂面的晶粒分布情况以及断裂的形式。总的来说,爆炸粉末压实是利用炸药爆炸所产生的冲击波加载技术将粉末压实,粉末在冲击波的作用下高速绝热摩擦和绝热剪切,表明产生局部高温,使粉粒表面层熔化而达到冶金粘结的目的,而粉末的压实主要是通过粉末的塑性变形和破碎实现的。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

白钨矿选矿工艺

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月14日 星期四 16:58

- 作者:xinyi

- 点击数:1069

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨镀金条滚镀制造工艺

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月14日 星期四 16:47

- 作者:yaqing

- 点击数:863

| 钨镀金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

猴年贺岁钨镀金块

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月14日 星期四 16:50

- 作者:yaqing

- 点击数:814

| 钨镀金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

离子交换法测定三氧化钨含量

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月14日 星期四 14:54

- 作者:qiongyao

- 点击数:917

由于钨钼离子半径接近,钨钼的原子结构相似,化学性质接近,在矿物中经常共生,难以实现相互分离。分离方法有:沉淀法、萃取法、离子交换法等。这些分离方法是钨钼冶炼中采用的除钼方法。其中,沉淀法分离钨钼是利用钨酸在水中和盐酸中的溶解度远远小于钼酸,且随着温度的升高,钼酸溶解度增大这一性质,不能完全除钼。萃取法的操作繁琐以及时间长。

离子交换法是利用离子交换剂中的可交换基团与溶液中各种离子间的离子交换能力的不同来进行分离的一种方法。常见的两种离子交换方法分别是硬水软化和去离子法。硬水软化主要是用在反渗透(RO)处理之前,先将水质硬度降低的一种前处理程序。软化机里面的球状树脂,以两个钠离子交换一个钙离子或镁离子的方式来软化水质。离子交换法的关键在于选择合适的离子交换剂和吸附、淋洗的条件。

离子交换法是利用离子交换剂中的可交换基团与溶液中各种离子间的离子交换能力的不同来进行分离的一种方法。常见的两种离子交换方法分别是硬水软化和去离子法。硬水软化主要是用在反渗透(RO)处理之前,先将水质硬度降低的一种前处理程序。软化机里面的球状树脂,以两个钠离子交换一个钙离子或镁离子的方式来软化水质。离子交换法的关键在于选择合适的离子交换剂和吸附、淋洗的条件。

实验步骤

1. 称取60g柠檬酸,用水溶解,并稀释至100ml;

2. 称取0.3g硫酸铜,用水溶解,并稀释至100ml;

3. 称取200g柠檬酸,置于1000ml烧杯中,加入400ml水,待溶解完全后,加入330ml硫酸0.20g硫酸铜,用水稀释至1000ml,混匀;

4. 称取0.1500g经550℃灼烧过的三氧化钼,置于250ml烧杯中,加入适量的氢氧化钠溶液,加热至溶解完全,冷却后,用氢氧化钠溶液移入1000ml容量瓶中并稀释至刻度,混匀即可。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |