蓝宝石单晶生长钨坩埚热应力分析

- 详细资料

- 分类:钨业知识

- 发布于 2016年2月19日 星期五 17:01

- 作者:yiping

- 点击数:668

蓝宝石单晶是一种氧化铝(Al2O3)的单晶,它的光学穿透带很宽,从近紫外光(190nm)到中红外线都有很好的透光性,另外因其具有良好的光学性能、机械性能和稳定的化学性能,且强度高、硬度大、耐腐蚀,被广泛应用于军事、医学、电子及其他领域。而要生产性能优良的蓝宝石单晶蓝宝石单晶生长炉中的坩埚是一个重要的关键因素。具有高纯度、高密度、无内裂纹、尺寸精准、内外壁光洁等特征的坩埚对蓝宝石晶体生长过程中的引晶成功率、拉晶质量控制、脱晶粘锅以及使用寿命的延长都起到了关键的作用。钨坩埚具有高强度、高硬度且耐高温等特性被广泛应用于蓝宝石生长炉中。经实验发现,在蓝宝石单晶生长过程中产生的热应力集中的现象导致钨坩埚使用寿命短,因此许多科学家研究蓝宝石单晶生长过程中钨坩埚使用失效的影响因素发现,热应力是钨坩埚使用失效的主要原因。

热应力:钨坩埚在使用过程中受到了长期周期性加热、冷却作用,导致坩埚轴向和径向都存在温度梯度,且在晶体生长过程中产生的循环热震冲击坩埚产生了微裂纹。在长期循环使用过程中,微裂纹会不断扩展,到达一定程度后,导致坩埚报废。

经试验发现,最大热应力存在于坩埚与托盘结合处,在满足晶体生长条件下,减缓升温速度,较小温度梯度,增大托杆中间孔隙,改变托盘托杆材料等方法都可以减小热应力。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

仲钨酸铵制备钨改性的氧化锌负载钴催化剂

- 详细资料

- 分类:钨业知识

- 发布于 2016年2月19日 星期五 16:38

- 作者:chunyan

- 点击数:668

钴-锌催化剂是目前广泛研究的钴基催化体系之一,有研究表明钴-锌费托合成法具有良好的应用前景。文章提出一种以仲钨酸铵为前躯体,经过沉淀、洗涤、破碎、负载金属等步骤,产物最终焙烧得到氧化锌负载钴催化剂。

钴-锌催化剂是目前广泛研究的钴基催化体系之一,有研究表明钴-锌费托合成法具有良好的应用前景。文章提出一种以仲钨酸铵为前躯体,经过沉淀、洗涤、破碎、负载金属等步骤,产物最终焙烧得到氧化锌负载钴催化剂。

实现步骤如下:

1.配制0.1-1.0M可溶性锌盐溶液(乙酸锌、硝酸锌等,溶剂用水或乙醇),配制氨水溶液作为沉淀剂,在pH=6.0-9.0,40-80°C条件下沉淀锌盐;

2.将滤饼洗涤至中性,先在80-120°C干燥,然后在300-500°C下焙烧3-5小时,所得样品破碎至200目以下;

3.按催化剂组成,将可溶性钨—仲钨酸铵作为前驱体,采用等体积法向步骤2所得样品负载钨;

4.按催化剂组成比例配制助剂金属硝酸盐与硝酸钴的混合溶液,采用等体积法向步骤3所得样品负载钴和助剂金属,经80-120°C干燥,300-500°C下焙烧3-5小时即得目标催化剂。

上述方法具有的优势在于:

钨改性氧化锌为载体,采用浸渍法制备负载钴催化剂,使得到的复合载体与钴物种保持适当的相互作用,钴物种分散性好、还原度高,从而实现低钴负载量催化剂催化下的高活性、选择性费托合成,并有效降低钴基催化剂生产成本。

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

仲钨酸铵用于SCR脱硝催化剂在线清洗

- 详细资料

- 分类:钨业知识

- 发布于 2016年2月19日 星期五 16:30

- 作者:chunyan

- 点击数:723

使用中的SCR催化剂因烟气中的飞灰带来的磨损、固体物质的沉积、以及碱金属及碱土金属的毒化,其活性会不断下降,经过2到3年后,催化剂将失去活性,结束寿命。催化剂由于价格昂贵,在烟气脱硝工程中占投入资金极大,且属于消耗品。同时,催化剂原料有毒,废旧催化剂难以处理,容易对环境产生二次污染。因此,脱销催化剂的清洗变得十分必要,本文提出一种在线清洗SCR脱销催化剂的工艺,步骤如下:

1.配置清洗液

选取草酸溶液,分散剂MF、偏钒酸铵和仲钨酸铵进行混合通过机械搅拌10分钟以上,得到清洗液。其中分散剂MF的质量浓度为0.1-1wt%,偏钒酸铵为l-3wt%,仲钨酸铵则控制在5-15wt%,草酸溶液的pH值在5-7之间;

2.采用75HZ和147dB的声波吹灰器对SCR脱硝催化剂表面及孔隙内的干松型积灰进行吹扫15s,再在一定环境下对催化剂表面及孔隙内的粘性积灰吹扫1min;

3.用去离子水清洗5min以上,同时收集废液;

4.清洗液通过清洗装置分别对催化剂层进行清洗,清洗时间为10-20mins,然后,收集废液;

5.热空气通过热空气烘干装置对催化剂层进行烘干,烘干时间为2-4小时,SCR脱销催化剂在线清洗结束。

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

仲钨酸铵制备催化剂载体——TiO2-WO3-SiO2复合粉

- 详细资料

- 分类:钨业知识

- 发布于 2016年2月19日 星期五 16:33

- 作者:chunyan

- 点击数:675

脱硝催化剂主要采用锐钛型纳米二氧化钛等作为活性载体,TiO2-WO3-SiO2复合材料中由于TiO2和WO3的复合,改变了载体的结构和表面性质,也使三氧化钨在载体中分布更加均勻,改善了载体的加工性能,利于催化剂制备中的混料、挤出、干燥等过程,保证了催化剂制备较高的成品率。文章描述一种TiO2-WO3-SiO2复合粉体的制备方法,具体步骤如下:

1.原料偏钛酸经打浆分散,调整二氧化钛浆液的质量浓度;

2.向浆液中分别加入仲钨酸铵和白炭黑;

3.加入氨水,调整pH值至5.5~8.5 ,目的是改善与三氧化钨的复合以及偏钛酸的煅烧性能,获得适量的酸位特性;

4.处理后得到的浆液过滤脱水,得到块状滤饼,其中二氧化钛质量分数控制在40%〜55%;

5.块状滤饼机械破碎,并于200°C〜380°C环境下干燥2.5小时,然后在380°C〜680°C煅烧4.5小时;

6.粉碎,制得所需的TiO2-WO3-SiO2复合粉。

上述方法具有如下优点:

1)制造成本低、工艺简单;

2)制备得到的产品不仅具有使用寿命长、高比表面积、高表面化学活性、良好的加工性能,而且具有较高的机械强度和耐冲刷强度的优点。

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

硬质合金球研磨方法

- 详细资料

- 分类:钨业知识

- 发布于 2016年2月19日 星期五 16:22

- 作者:xiaobin

- 点击数:950

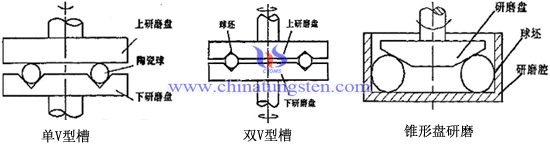

随着技术的不断更新与发展,硬质合金球研磨方法也在不断发生改进,有传统的研磨方法(单V型槽、双V型槽、锥形槽),流体研磨方法(磁流体、非磁性流体)以及高精度研磨法(偏心V型槽、自转角主动控制、双自转)等。单V型槽研磨法,自转角的值取决于球坯和下研磨盘沟槽的直径,在封闭式的循环加工过程中自转角几乎不发生改变,且自转角值很小,而硬质合金球球坯只能作相对方位不变(即球坯自转轴与公转轴夹角大小不变)的研磨运动,球坯与研磨盘的接触点在球坯表面形成的研磨轨迹线呈以自转轴为中心轴的圆环。该方法的缺陷在于不能保证能够快速地将球坯表面研磨均匀,从而降低了加工的效率以及硬质合金精度和球度。因此,有相关研究人员对此进行了改良,在研磨盘周围的一部分设计出游动沟槽,使得球的自转轴可以作出随机变化。

而双V型槽研磨法与单V型槽的区别在于单V型槽的上研磨板为平面,而双V型槽的上下研磨板都呈V型槽。这种方法能使得球体的自转角随着球度的改变而发生改变,但是要求上下研磨盘的V型槽具有较高的同轴度,且机构的形状误差和装配误差需得到有效控制,否则球坯无法沿沟槽流畅滚动。国内的相关学者也对此做了大量研究并自行研制了锥形盘研磨方法,即研磨盘呈锥形,这就使得硬质合金球坯在整个的研磨过程中具有较大的自转角(通常可达到45°左右),获得了充分的自转,增强了球坯的回转滑动,提高了整体的加工效率。以下是三种研磨方式的工作示意图,可以从中清晰地发现研磨盘设计的不同之处:

除了传统的这三种研磨方法外,国外的相关研究人员和学者为了实现陶瓷球的高速研磨还提出了具备柔性且材料去除率较高的磁流体研磨方法(Magnetic fluid polishing)。其基本原理是用磁性流体混和磨料颗粒作为研磨剂,当磁性流体给予一定的磁场时,磁性流体会产生向上的推力,通过浮盘对相应的陶瓷球实施加工载荷。该方法大幅度地提升了精密陶瓷球的加工效率,其球度误差在0.14μm以内,表面粗糙度达0.01μm,材料去除率达12μm/min是传统研磨方法的40余倍。但是该方法由于结构复杂,操作不便,且磁流体本身价格加高,加工时磁流体和颗粒出现磨损后,材料的去除率也会受到一定的影响,因此又出现了非磁流体研磨法(水与甘油混合物)代替了磁流体,并以树脂结合剂的金刚石砂轮代替嵌入游离磨粒的研磨盘。虽然非磁性流体研磨的加工效率与磁流体研磨的加工效率相当,但是其加工精度却无法得到充分的保证,二者也因为结构相对复杂,不适合大批量高精度的硬质合金球的生产加工。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |