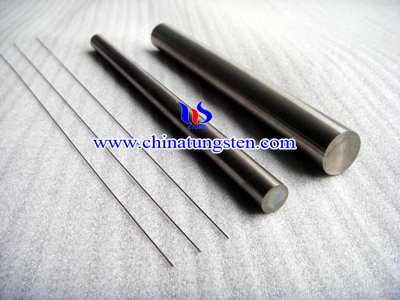

钨棒简介——工业用途

- 详细资料

- 分类:钨业知识

- 发布于 2013年5月10日 星期五 10:28

- 点击数:4018

钨棒是属于有色金属,也是重要的战略金属,钨矿在古代被称为“重石”。1781年由瑞典化学家卡尔.威廉.舍耶尔发现白钨矿,并提取出新的元素酸-钨酸,1783年被西班牙人德普尔亚发现黑钨矿也从中提取出钨酸,同年,用碳还原三氧化钨第一次得到了钨粉,并命名该元素。钨在地壳中的含量为0.001%。已发现的含钨矿物有20种。钨矿床一般伴随着花岗质岩浆的活动而形成。经过冶炼后的钨是银白色有光泽的金属,熔点极高,硬度很大。原子序数74。钢灰色或银白色,硬度高,熔点高,常温下不受空气侵蚀。钨棒的主要用途是制造灯丝和高速切削合金钢、超硬模具,也用于光学仪器,化学仪器方面。

钨产品生产商、供应商:中钨在线科技有限公司

产品详情查阅:http://www.tungsten-carbide.com.cn

订购电话:0592-5129696 传真:0592-5129797

电子邮件:sales@chinatungsten.com

钨图片网站:http://image.chinatungsten.com

钨视频网站:http://v.chinatungsten.com

钨新闻、价格手机网站,3G版:http://3g.chinatungsten.com

钨铜合金主要应用的发展(II)——电加工电极用钨铜合金

- 详细资料

- 分类:钨业知识

- 发布于 2013年5月10日 星期五 10:26

- 点击数:3714

在电火花加工发展开始的较长时间,普遍采用铜或铜合金作为加工电极。虽然铜和铜合金价格低廉、使用方便,但是由于铜及铜合金电极不耐电火花烧蚀,电极消耗大,加工精度差,有时需进行多次加工。随着模具精度以及许多难加工材料部件的用量不断增加,以及电火花加工工艺的日益成熟,钨铜合金作为电火花加工电极的用量与日俱增。它不仅使加工的模具及部件精度高,而且电极损失小,加工效率高,甚至一次即可完成产品的粗加工和精加工。

作为电火花加工电极,其特点是品种规格繁多,批量小而总量大。特别是一些细长的棒料、管料以及异型的电极,如果采用常规的方法制取,则工艺十分繁杂,材料利用率很低,消耗小、精度高、要求作为电加工电极的钨铜合金有尽可能高的致密度和组织的均匀性。

目前,电火花加工电极的用量已占钨铜合金总消耗量相当大的比,如日本1994年电极用钨铜含量已达19.6t,相当其钨铜合金年消耗总量74.5t的1/4。

钨产品生产商、供应商:中钨在线科技有限公司

产品详情查阅:http://www.chinatungsten.com

订购电话:0592-5129696 传真:0592-5129797

电子邮件:sales@chinatungsten.com

钨图片网站:http://image.chinatungsten.com

钨视频网站:http://v.chinatungsten.com

钨新闻、价格手机网站,3G版:http://3g.chinatungsten.com

蓝宝石晶体生长方式

- 详细资料

- 分类:钨业知识

- 发布于 2013年5月10日 星期五 10:22

- 点击数:3834

蓝宝石晶体生长方式可划分为溶液生长、熔体生长、气相生长三种,其中熔体生长方式因具有生长速率快, 纯度高和晶体完整性好等特点,而成为是制备大尺寸和特定形状晶体的最常用的晶体生长方式。目前可用来以熔体生长方式人工生长蓝宝石晶体的方法主要有熔焰 法、提拉法、区熔法、坩埚移动法、热交换法、温度梯度法和泡生法等。但是,上述方法都存在各自的缺点和局限性,较难满足未来蓝宝石晶体的大尺寸、高质量、低成本发展需求。例如,熔焰法、提拉法、区熔法等方法生长的晶体质量和尺寸都受到限制,难以满足光学器件的高性能要求;热交换法、温度梯度法和泡生法等方 法生长的蓝宝石晶体尺寸大,质量较好,但热交换法需要大量氦气作冷却剂,温度梯度法、泡生法生长的蓝宝石晶体坯料需要进行高温退火处理,坯料的后续处理工 艺比较复杂、成本高。

钨产品生产商、供应商:中钨在线科技有限公司

产品详情查阅:http://www.tungsten-carbide.com.cn

订购电话:0592-5129696 传真:0592-5129797

电子邮件: sales@chinatungsten.com

钨图片网站:http://image.chinatungsten.com

钨视频网站:http://v.chinatungsten.com

钨新闻、价格手机网站,3G版:http://3g.chinatungsten.com

微提拉旋转泡生法制备蓝宝石晶体工艺

- 详细资料

- 分类:钨业知识

- 发布于 2013年5月10日 星期五 10:26

- 点击数:3977

微提拉旋转泡生法制备蓝宝石晶体方法在对泡生法和提拉法改进的基础上发展而来的用于生长大尺寸蓝宝石晶体的方法,主要在乌克兰顿涅茨公司生产的Ikal-220型晶体生长炉的基础上改进和开发。晶体生长系统主要包括控制系统、真空系统、加热体、冷却系统和热防护系统等。微提拉旋转泡生法大尺寸蓝宝石晶体生长技术主要是通过调控系统内的热量输运来控制整个晶体的生长过程,因此加热体与热防护系统的设计,热交换器工作流体的选择、散热能力的设计,晶体生长速率、冷却速率的控制等工艺问题对能否生长出品质优良的蓝宝石晶体都至关重要。

钨产品生产商、供应商:中钨在线科技有限公司

产品详情查阅:http://www.tungsten-carbide.com.cn

订购电话:0592-5129696 传真:0592-5129797

电子邮件: sales@chinatungsten.com

钨图片网站:http://image.chinatungsten.com

钨视频网站:http://v.chinatungsten.com

钨新闻、价格手机网站,3G版:http://3g.chinatungsten.com

钨铜合金主要应用的发展(Ⅰ)——真空开关电器用钨铜合金电触头

- 详细资料

- 分类:钨业知识

- 发布于 2013年5月10日 星期五 10:15

- 点击数:4018

传统的钨铜触头材料作为高压电器开关的电触头在钨铜材料中仍然占有很大的份额。所不同的是已用于更新换代的以SF6为灭弧介质的新型高压电器开关中。同时,上世纪八十年代前后,另一类新开发的真空开关则在量大面广的电压低于35kV的中、高压电器中得到广泛的应用和迅猛的发展。这是因为真空电器开关具有体积小、性能好、操作方便,容易维护,使用寿命长,并能适应各种特殊的环境(如易燃、易爆、高寒、潮湿及腐蚀性条件下)等点。为了满足这类真空电器的需求,除了开发了新型的铬铜系真空触头外,也大量使用真空用钨铜合金触头材料。

真空用钨铜合金触头材料除了常规电触头所需求的性能外,特别要求符合真空应用时材料极低的气体含量,这就要求采取特殊的制取工艺,如高温或真空脱气,真空熔渗等。真空钨铜合金触头材料与传统的钨铜触头材料不同的是还发展了高钨低铜的钨铜制品,如W-Cu10、W-15Cu等。某些使用条件要求低截流值的钨铜合金,则可在其中加入少量的的熔点的金属,如锑、铋、碲等。

钨产品生产商、供应商:中钨在线科技有限公司

产品详情查阅:http://www.chinatungsten.com

订购电话:0592-5129696 传真:0592-5129797

电子邮件:sales@chinatungsten.com

钨图片网站:http://image.chinatungsten.com

钨视频网站:http://v.chinatungsten.com

钨新闻、价格手机网站,3G版:http://3g.chinatungsten.com