添加Ni元素對鎢銅合金電極性能的影響(二)

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-11-23, 週一 17:11

- 點擊數:361

除了鈷Co元素,鎳Ni也是一種常用的添加劑元素,鎢銅合金電極的密度、硬度以及電導率的各項性能也會隨著Ni元素的添加量變化而變化。

再根據Cu-Ni與Ni-W相圖分析:

從Cu-Ni與Ni-W的相圖可以直觀地看出鎳Ni與銅Cu是無限互溶的,而鎢W能溶於鎳Ni中。因此,當鎢銅混合粉中添加了鎳Ni元素之後,孔隙度減小,鎢銅合金電極的緻密度提高,硬度也隨之增加。除此之外,在添加Ni的燒結過程中,W顆粒在Cu液相的作用下發生了重排作用,縮短了其顆粒間的距離,從而進一步強化了緻密化過程。通過掃描電子顯微鏡SEM(Scanning Electron Microscope)觀察可以發現當Ni元素添加量為0%時,熔滲後的骨架顆粒分佈較為均勻,晶粒度也較細。但是,隨著Ni添加量的不斷增加,鎢骨架連接性非常好,且隨著Ni含量的增加而長大,這也證明了Ni元素的添加量對燒結的緻密性產生了極大的影響。

| 鎢銅合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-copper.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

添加Ni元素對鎢銅合金電極性能的影響

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-11-23, 週一 17:09

- 點擊數:267

除了鈷Co元素,鎳Ni也是一種常用的添加劑元素,鎢銅合金電極的密度、硬度以及電導率的各項性能也會隨著Ni元素的添加量變化而變化。

添加不同含量的Ni元素對W-25Cu鎢銅合金密度和硬度的影響如下圖所示:

從圖中不難看出鎢銅合金電極密度對添加Ni元素比較敏感,當添加0.3%的Ni時,密度迅速增加,密度由不添加Ni時的14.9g/cm3迅速增加至17.0g/cm3.這在一定的程度上說明了添加微量的Ni元素可以獲得相對密度較高的鎢銅合金產品。然而隨著鎳Ni元素含量繼續增加,鎢銅合金電極的密度和硬度變化於開始相比小了很多,且有一定下降的趨勢。

| 鎢銅合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-copper.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

抛物線型硬質合金鑽頭的設計要素 Ⅱ

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-11-23, 週一 15:58

- 點擊數:1030

本文第1部分提到抛物線型硬質合金鑽頭的設計要素包括抛物線型刃槽的設計和提高鑽芯厚度,前者提高排屑和冷卻能力,後者提高鑽頭的強度。本部分介紹抛物線型硬質合金鑽頭設計要素的另兩個方面。

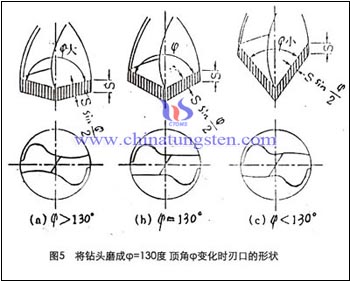

4、頂角加大

頂角φ小,切削刃口長度增加,切削厚度減少,切削寬度增大。使單位長度負荷降低。見圖5。作用于鑽頭的軸向力減小,扭矩增加。見圖4。頂角φ大時,取鑽頭軸接近方向R1,頂角小時,取接近半徑方向R2。頂角大時,軸向抗力增加,頂角小時水準力H2增加。針對曲軸油孔加工要求有利排屑,扭矩低等特點,我們可選用頂角128~133度,使加加工時切屑向上竄出,刃溝的摩擦阻力較小,排出較順利。

(結束。本文分為2部分,這是第2部分;第1部分請參考:http://news.chinatungsten.com/big5/tungsten-information/80668-ti-10449)

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

抛物線型硬質合金鑽頭的設計要素 Ⅰ

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-11-23, 週一 15:55

- 點擊數:458

深孔鑽頭與加長型鑽頭一般用於所鑽孔深與鑽頭直徑之比大於6的場合;但深孔鑽頭與加長鑽頭相比有著更好的槽型,我們稱之為抛物線槽型,這種抛物線槽型的設計有著更優良的排屑空間,深孔加工時就可獲得更高的效率,一次加工完成工作任務,無需像加長鑽頭一樣,鑽孔時進進退退。可以減少鑽孔時的退刀次數,提高進給量,更通暢的排屑,增強扭曲強度,延長鑽頭壽命,減少毛刺和提高加工工件的品質。抛物線型硬質合金鑽有效的的做到了這些,可以快速,高效的對5至30倍徑(l/d=5-30d) 的深孔進行加工,加工時間降至以往的1/5-1/10。

(未完待續。本文分為2部分,這是第1部分;第2部分請參考:http://news.chinatungsten.com/big5/tungsten-information/80669-ti-10450)

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

抛物線型硬質合金鑽頭的鑽削參數設置

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-11-23, 週一 15:52

- 點擊數:294

雖然抛物線型硬質合計恩鑽頭的價格是標準麻花鑽頭的2~3倍,但它在深孔加工中表現出的的優異性能大大降低了每孔加工成本,因此成為機械工藝人員加工深孔的首選刀具。

在進行深孔加工中,為了最大限度地發揮鑽頭的切削性能,必須根據特定的長徑比優化調整抛物線型硬質合金鑽頭的鑽削參數,包括鑽削速度和進給量。當鑽削加工的長徑比為4:1時,應將切削速度降低20%,進給率減小10%;當長徑比為5:1時,應將切削速度降低30%,進給率減小20%;當長徑比達到6:1~8:1時,應將切削速度降低40%;此外,當長徑比為5:1~8:1時,應將進給率減小20%。 對於曲軸油孔等深孔加工,適宜採用較高的轉速,利用甩屑的作用促使切屑排出,降低進給量,提高鑽頭的耐用度。在可能的情況下,保證充分的冷卻,延長鑽頭的使用壽命。

切削實例1:被加工材料:40Cr;熱處理狀態:HB 270~300;切削速度:18m/min;進給量:0.044mm/r;鑽孔直徑:7mm;孔深:125mm。切削實例2:被加工材料:48Mn;熱處理狀態:HB 203~277;切削速度:18m/min;進給量:0.088mm/r;鑽孔直徑:8mm;孔深:84mm。當然,在實際操作中,具體的參數需要根據鑽機的狀態、鑽頭的品質和直徑以及工件的具體材料做調整,下表列出了一些常用材料切削參數設置。

|

材料 |

鋁合金 |

碳鋼 |

球墨鑄鐵 |

|

鑽型 |

S輕型 |

S中型 |

S強力型 |

|

切削速度(m/min) |

43-47 |

16-30 |

15-20 |

|

進給量 |

(0.05-0.025)d |

(0.05-0.025)d |

(0.003-0.002)d |

(結束)

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

硬質合金刀具常見表面塗層

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-11-23, 週一 15:50

- 點擊數:295

刀具塗層是具有某些特殊性能的化合物,比如耐高溫,不易氧化,高硬度等,具有塗層的硬質合金刀具往往比普通合金刀具具有高達數倍的的切削效率和工具壽命,而且有的塗層用來加工一些特殊性質的材料,如黏性較強的鎳、銅等。硬質合金鑽頭表面塗層較常見的有如下幾種:

1、氮化鈦(TiN)塗層:該塗層可顯著改善鑽頭的使用壽命和被加工孔的品質,與未塗層鑽頭相比,TiN塗層鑽頭更適合對多種材料工件(尤其是各種鋼件)進行高速鑽削加工。而且鑽頭的壽命也提高3倍以上。

2、碳氮化鈦(TiCN)塗層:在適當的切削溫度下,TiCN塗層比TiN塗層硬度更高、韌性更強、耐磨性更好,同樣適合對多種工件材料(尤其是鋼件)進行高速鑽削加工。但在加工有色金屬材料時應特別小心,因為TiCN塗層與有色金屬具有較高化學親和性,極易磨損。碳氮化鈦塗層能提高工具壽命5倍以上。

3、氮化鋁鈦(TiAlN)塗層:該塗層可改善鑽頭的使用壽命,尤其適用於切削溫度較高的加工場合。與TiCN塗層類似,TiAlN塗層也不太適合加工有色金屬材料。

4、金剛石粉末塗層:金剛石粉末主要是磨料,最長用於切割瓷片、石材等高硬度材料。在切割過程中因摩擦會產生大量的熱,所以具有金剛石墨粉塗層的鑽頭必須使用水冷系統,防止過高溫度積累損壞刀具。

5、氮化鋯(ZrN)塗層:該塗層常用於非常高檔的工具表面。此外還有立方氮化硼、氮化鋁鉻等塗層。

(結束)

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

寬刃抛物線型硬質合金鑽頭

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-11-23, 週一 15:48

- 點擊數:282

鑽削深孔,排屑困難是關鍵因素,只有排屑順暢,切削液比較順利流入孔內,才能提高鑽頭耐用度和加工效率。把鑽頭刃溝做成抛物線槽型,與麻花鑽相比,可充分增大螺旋槽空間,減小排屑阻力,增加冷卻液流入量,降低切削摩擦和鑽頭磨損,降低切削扭矩和功率。抛物線型硬質合金鑽頭分為兩種類型:普通抛物線型硬質合金鑽頭和寬刃抛物線型硬質合金鑽頭。 本文介紹寬刃抛物線型硬質合金鑽頭。

為了適應難加工材料(冷作硬化材料)深孔鑽削加工的需要,一些刀具製造商開發出了寬刃抛物線型硬質合金鑽頭。這種鑽頭的許多特點與普通抛物線型硬質合金鑽頭類似,如螺旋角較大(36°~38°),易於排屑;鑽芯較厚,深孔加工時鑽頭剛性和穩定性較好等。它與普通抛物線型鑽頭的不同之處在於排屑槽和刃帶形狀。寬刃抛物線型硬質合金鑽頭的刃帶平滑過渡到排屑槽,從而使鑽頭切削刃具有較高的強度和剛性,同時切屑也可通過排屑槽順利排出。

在深孔鑽削中,摩擦引起的高溫可能引起鑽頭切削刃輕微軟化或回火,從而加速鑽頭磨損。鑽頭切削刃在加工中保持硬度的能力可用“紅硬性”來表示。寬刃抛物線型硬質合金鑽頭比通常採用的高速鋼和鈷高速鋼材料製造的抛物線型鑽頭更有優勢,由於硬質合金鑽頭具有較高的紅硬性,因此刀具壽命更長,抗磨損能力更強。

(結束)

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

微米級細顆粒仲鎢酸銨的製備及其工藝研究結論

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-11-23, 週一 10:56

- 點擊數:298

微米級細顆粒仲鎢酸銨的製備及其工藝研究結論

(1)不加添加劑的條件下製備超細顆粒仲鎢酸銨的最佳條件為,蒸發結晶溫度45℃,鎢酸銨濃度272gWO3/L,攪拌強度200r/rain。

(2)陰離子表面活性劑A和陽離子表面活性劑B都能使APT晶粒細化,但A對晶體細化效果較好。

(3)表面活性劑A加入時間和加入量對APT粒度的影響很大。晶核出現後添加,粒徑降低較明顯,1000mg/kg用量的表面活性劑A可使APT粒度降低2.1,抑制晶體生長效果顯著,但粒度不均勻。隨A用量增加,APT粒徑逐漸降低,增至7000時則粒度不再下降。在蒸發結晶開始時加入7000~10000ms/kg表面活性劑A可使APT粒徑降低至5m。

(4)紅外光譜分析表明,APT晶體表面有表面活性劑A。作為離子型的表面活性劑A(陰)和B(陽)對仲鎢酸銨的成核和晶體生長有明顯的抑制作用,而非離子型的表面活性劑卻毫無抑制作用。這表明,表面活性劑A和B抑制仲鎢酸銨結晶主要是通過離子交換吸附作用,抑制晶體生長。

| 鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://cn.chinatungsten.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

表面活性劑對仲鎢酸銨結晶抑制機理分析

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-11-23, 週一 10:52

- 點擊數:402

將添加陰離子表面活性劑A制得的仲鎢酸銨樣品KBr壓片,用紅外光譜儀測試其紅外吸收,解析度4cm-1,掃描次數8次。季胺鹽在紅外區無特徵譜帶,結果見圖9。

由圖9可見,C=C和C=O的吸收譜帶重疊在1682.47cm處,3156.45cm和1407.80cm處是N-H伸縮振動和變形振動的吸收峰,3029.79cm是C—C的吸收峰,1000cm-1以下是C-H的吸收峰。由此證明,具有羰基的不飽和烯烴的表面活性劑A已被吸附到仲鎢酸銨的表面。

由試驗結果看出,作為離子型的表面活性劑A(陰)和B(陽)對仲鎢酸銨的成核和晶體生長有明顯的抑制作用,這表明,陰離子表面活性劑A和陽離子表面活性劑B抑制仲鎢酸銨結晶主要是通過離子交換吸附作用。陰離子型表面活性劑和陽離子型表面活性劑均對仲鎢酸銨晶體成核和生長有明顯的抑制作用,分析原因是,APT結晶介質以NH4+和[H2W2042]10-子形態向生長介面和節點擴散,在進入晶格位置前,NH能夠吸附陰離子表面活性劑A,而[H2W12O42]10-能吸附陽離子表面活性劑B,即APT晶核表面的離子被帶電性的表面活性劑離子所取代,離子表面活性劑離解後帶有電荷,容易被吸引到晶核粒子的表面上,親水基朝向晶體內,疏水基朝向溶液中,形成一層緻密的保護膜。新生成的APT晶核粒子在溶液中由於其保護膜的排斥而不易長大。

| 鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://cn.chinatungsten.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

普通抛物線型硬質合金鑽頭

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-11-20, 週五 12:00

- 點擊數:233

抛物線型硬質合金鑽頭分為兩種類型:普通抛物線型硬質合金鑽頭和寬刃抛物線型硬質合金鑽頭。 本文介紹普通抛物線型硬質合金鑽頭。

普通抛物線型硬質合金鑽頭的排屑槽型為抛物線,專門用於連續鑽削加工長徑比達5:1以上、材料硬度可達49HRC或更高的深孔。例如,直徑為12.7mm的抛物線型鑽頭可成功加工出孔深達190mm的孔。由於具有較大的排屑空間,普通抛物線型硬質合金鑽頭可將切削刃處的切屑快速排出,同時可容許更多的切削液進入切削區,從而顯著減小切削摩擦以及發生切屑焊死現象的可能性,此外還可減小加工時的功率消耗、扭矩載荷和切削衝擊。

普通抛物線型硬質合金鑽頭的螺旋角為36°~38°,大於標準麻花鑽的螺旋角(28°~30°)。螺旋角可表示鑽頭的“扭轉”程度,螺旋角越大,鑽頭排屑速度越快。普通抛物線型硬質合金鑽頭適合深孔加工的另一特點是鑽芯較厚(鑽頭的鑽芯是指鑽頭排屑槽成形後未被磨削的中心部分)。標準麻花鑽的鑽芯部分約占整個成品鑽頭的20%,而抛物線型鑽頭的鑽芯則可占到整個鑽頭的約40%。在深孔鑽削中,較厚的鑽芯可增加鑽頭的剛性,提高鑽削加工的穩定性。抛物線型鑽頭的鑽尖處開有槽口,因此可採用較大的鑽芯直徑,此外還可防止鑽孔開始階段容易發生的鑽頭移位現象。

(結束)

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com