鎢酸鈉和聚天冬氨酸對銅的緩蝕作用2/2

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-28, 週一 20:16

- 點擊數:366

| 鎢酸鈉供應商:中鎢在線科技有限公司 | 產品詳情: http://www.sodium-tungstate.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鎢酸鈉和聚天冬氨酸對銅的緩蝕作用1/2

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-28, 週一 20:13

- 點擊數:341

| 鎢粉供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-powder.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

從鎢酸鈉溶液中除鉻的工藝

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-28, 週一 20:10

- 點擊數:295

| 鎢粉供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-powder.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鎢酸鈉製備納米鎢粒子的方法

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-28, 週一 20:08

- 點擊數:326

鎢粉是粉末狀的金屬鎢,是製備鎢加工材、鎢合金和鎢製品的原料。鎢粉是加工粉末冶金鎢製品和鎢合金的主要原料。純鎢粉可製成絲、棒、管、板等加工材和一定形狀製品。鎢粉與其他金屬粉末混合,可以製成各種鎢合金,如鎢鉬合金、鎢銅合金和高密度鎢合金等。鎢粉的另一個重要應用是製成碳化鎢粉,進而製備硬質合金工具,如車刀、銑刀、鑽頭和模具等。隨著高速切削加工技術的發展,碳化鎢燒結硬質合金已經不能滿足要求,有被其他硬質合金取代的趨勢。作為切削工具,燒結碳化鎢一鈷複合材料是一種應用最成功的抗磨複合材料,已經有幾十年的歷史。進一步提高碳化鎢一鈷複合材料的硬度,不降低它的特有的韌性,是硬質合金領域的一個重要課題。因此,現在發展了許多製造納米材料的技術。製造納米碳化鎢的方法有兩種:1.製造納米鎢粉,納米鎢粉被碳化後製成納米碳化鎢粉;2.用氣相反應法,在反應室中還原有機鎢化物成鎢粉,又原位碳化鎢粉,一步制得碳化鎢粉。第二種方法的生產成本遠高於第一種,所以在工業生產中,目前用第一種方法製造碳化鎢粉是主流。製造鎢納米粒子一般有物理粉碎法、化學氣相沉積法、液相化學法、溶膠一凝膠法、電弧噴吹法。對於硬質合金生產廠來說,上述方法都需要增加新的設備和採購新的原料,結果是增加較多的成本,生產廠家難以接受。

為了利用現有生產設備、原料和部分技術路線,本文介紹了鎢酸鈉製備納米鎢粒子的方法。方法一:先用溶膠一凝膠法製備鎢酸凝膠,然後過濾,160℃烘乾,600℃焙燒脫除結晶水,再在還原爐中用氫氣還原,最後制得鎢粉。方法二:用CMC水解溶液作為反應介質,鎢酸納作為先驅體與鹽酸反應生成鎢酸的凝膠反應在其中進行;反應完成後,進行老化處理,然後過濾,160℃烘乾,600℃焙燒脫除結晶水;再在 還原爐中用氫氣還原,最後制得鎢粉。

這種方法在傳統的鎢粉製造工藝基礎之上稍加改進,利用鎢酸鈉與鹽酸生成鎢酸溶膠反應,可以制得納米鎢粒子。而且製造鎢酸溶膠可以在粘度大的其他水解介質中進行。這時所得到的納米粒子有更小的尺寸。

| 鎢粉供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-powder.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

梅子窩鎢礦低品位資源回收探索

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-28, 週一 18:56

- 點擊數:244

衆所周知,礦産資源是耗竭性、不可再生的資源,因此提高處于邊界品位邊緣的低品位礦石的回收對于提高礦産的利用率發揮了很大的作用。梅子窩礦區的礦床類型爲火成岩期後高溫熱液裂隙充填石英脉型黑鎢礦床。梅子窩的鎢礦中高品位富礦開采完畢且存儲量越來越少,但是生産能力還相對充足,爲了延長礦山服務年限,提高礦産的利用率,于是,梅子窩實施了低品位資源回收工程。

梅子窩低品位資源回收工程的開采工藝是淺孔留礦法。具體做法如下:在采場兩端各布置一個脉石漏斗,崩礦時采用二次崩礦。第一次崩礦是先崩下廢石,然後第二次再崩脉石,最後把脉石運到脉石漏斗放出。兩次崩礦,可以將廢石和脉石分開出礦,從而降低了貧化率,提高了開采回采率。脉石運出後,要經過溜礦井的格篩後才進入溜礦井或選礦廠格篩,由此可以降低礦石貧化率,同時也减少了礦石的運輸量和選礦處理量。

據統計,梅子窩礦區開采低品位鎢礦資源的開采回采率爲93%,貧化率爲40%,選礦回收率爲91%,綜合利用率爲92%,其各項指標都達到與同行業相同或者更高的水平。梅子窩低品位鎢礦資源回收不僅保護礦産資源,同時促進了經濟效益。自從采取了改造采礦工藝後,原礦品位達到了0.19%-0.23%,平均出礦品位達到了0.216%,生産的鎢精礦(WO3 65%)達到了551.06t,銷售收入達到了5778.02萬元。

| 鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://cn.chinatungsten.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

仲鎢酸銨生產工藝流程的分析 3/3

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-28, 週一 18:39

- 點擊數:262

仲鎢酸銨生產工藝流程的分析 3/3,请见http://news.chinatungsten.com/big5/tungsten-information/81834-ti-10622

| 仲鎢酸按供應商:中鎢在線科技有限公司 | 產品詳情: ammonium-paratungstate.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

塗層硬質合金簡介

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-28, 週一 18:32

- 點擊數:289

為了解決硬質合金材料中所無法避免的矛盾-硬度與韌性,相關研究人員相繼提出了不少改進與優化措施,其中目前較為有研究價值的有兩個方向,其一是超細納米硬質合金,另一個就是塗層硬質合金。塗層硬質合金指的是在傳統硬質合金的表面塗覆上一層耐磨的碳化鈦(TiC)、氮化鈦(TiN)、碳氮化硼(TiCN)、立方氮化硼(CBN)、剛玉(氧化鋁, AL2O3)等薄層所形成的表面塗層硬質合金。該方法在硬質合金刀具基體上塗覆一層或多層硬度高且耐磨性好的材料,既減小了刀具的磨損,又充當了熱屏障與化學屏障的角色,很好地協調了傳統硬質合金刀具強度與硬度之間的矛盾,提高了加工精度和加工效率,也延長了硬質合金刀具的使用壽命。目前為止,塗層硬質合金已有40多年的發展歷史,塗層的材料多種多樣且由單一塗層逐漸發展到複合塗層。較為常見的塗層方法包括化學氣相沉積法(CVD)、物理氣相沉積法(PVD)、等離子體化學氣相沉積法(PCVD)、溶膠-凝膠法(Sol-Gel)以及真空陰極電弧沉積法(VCAD)等等。

現如今,塗層硬質合金呈塗層成分多元化、塗層結構多層化、工藝組合多樣化、基體結構梯度化的發展趨勢。

1. 塗層成分的多元化主要表現在:由於單塗層刀具基材與塗層兩者間的晶格類型、硬度、彈性模量以及熱膨脹係數存在較大的差距,導致結合力較弱。若在單塗層中加入其他新元素,可極大地改善塗層硬質合金的一些綜合性能,如加入矽(Si)可顯著提高材料硬度以及抵抗化學擴散,稀土元素釔(Y)可提高材料的抗氧化性,鋯(Zr)、釩(V)、鉿(Hf)等元素的加入可改善材料的抗磨損性能。

2. 塗層結構多層化是目前塗層硬質合金的主要發展趨勢,通過不同的塗層組合,發揮出各塗層的優良性能,每層的厚度也越來越薄,逐漸趨於納米化。

3. 工藝組合多樣化適合於現代切確加工日漸複雜的工作環境條件,如將CVD與PVD的工藝有機結合起來,使得CVD-TiCN塗層具有較高的耐磨性,且基體與塗層間結合強度大大提高,而PVD-TiN塗層具有壓縮殘餘應力的效果,兩者的結合使得硬質合金刀具具有更好的綜合性能。

4. 基體結構梯度化是指對硬質合金基體進行梯度處理,從而有效地阻止裂紋向合金內部擴展,防止由於裂紋擴展而導致材料的失效。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

仲鎢酸銨生產工藝流程的分析 2/3

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-28, 週一 18:31

- 點擊數:378

仲鎢酸銨生產工藝流程的分析,请见http://news.chinatungsten.com/big5/tungsten-information/81830-ti-10622

| 仲鎢酸按供應商:中鎢在線科技有限公司 | 產品詳情: ammonium-paratungstate.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

仲鎢酸銨生產工藝流程的分析 1/3

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-28, 週一 18:25

- 點擊數:345

硬質合金是鎢下游需求的主要應用領域。我國的鎢主要用於生產硬質合金和鎢鋼,以鎢為原材料的硬質合金產品有刀具、鑽具、頂頭等。碳化鎢硬合金很好的提高產品的硬度及耐磨性。在電子工業中,鎢因其具備良好的導熱性、導電性及抗腐蝕等特性,被廣泛的應用到電燈絲及電子管的製作中去;航太工業中,鎢被製成平衡錘和擺等,將其高硬度、高強度的特性發揮得淋漓盡致。

| 仲鎢酸按供應商:中鎢在線科技有限公司 | 產品詳情: ammonium-paratungstate.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

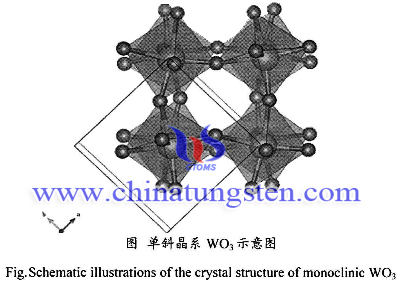

三氧化鎢材料晶體結構

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-28, 週一 17:51

- 點擊數:1297

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com