中溫抗硫型複合氧化物催化劑的製備方法

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-02-15, 週一 20:03

- 作者 chunyan

- 點擊數:344

氮氧化物是大氣的主要污染源,它不僅會引起酸雨、光化學煙霧等破壞地球生態環境的一系列問題,而且還嚴重危害著人體的健康。氨氣選擇性催化還原法(selective catalyticreduction, SCR)由於成熟和高效而成為火力發電廠等固定源主流的脫硝技術,而其核心問題就在於催化劑的研製。本文提供一種中溫抗硫型複合氧化物催化劑的製備方法,其主要步驟如下:

1.按照Ce/W摩爾比0.25〜4.0的比例將仲鎢酸銨與硝酸鈰分別加入兩份體積為20mL濃度為25g/L的草酸溶液中;

2.步驟1制得的兩種溶液相互混合,30〜50°C水浴加熱攪拌30〜60分鐘;

3.將lmol/L的碳酸氫銨溶液加入步驟2制得的混合溶液中,至PH值等於9〜10時停止,後於30〜50°C水浴加熱攪拌30〜60分鐘;

4.進行抽濾,在110°C〜120°C烘箱內乾燥12〜14小時,得到半成品;

5.半成品置於馬弗爐內,400°C〜500°C焙燒4〜5小時,制得CeO2-WO3 (X)催化劑。

中溫抗硫型複合氧化物催化劑應用於淨化固定源尾氣中的氮氧化物步驟為:

1.將CeO2-WO3 (X)裝載在固定床反應器當中,反應溫度控制在175〜500°C範圍;

2.以氨氣為還原劑,控制氣體總流量在300mL/min,流過反應器中的催化劑。

其優勢在於:無污染;通過CeO2與WO3的協同作用,大大提高了催化活性以及抗硫性能;該氧化物催化劑在175〜500°C範圍內,氮氧化物的淨化效率達70-100%。

| 仲鎢酸銨供應商:中鎢在線科技有限公司 | 產品詳情: ammonium-paratungstate.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

有效抑制SO2氧化的脫硝催化劑的製備方法

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-02-15, 週一 20:00

- 作者 chunyan

- 點擊數:327

我國的煤種有很大一部分屬於高硫煤,高硫煤燃燒過程中產生的SO3易形成氣溶膠,導致細顆粒物PM2.5濃度升高,造成空氣污染,對人的身體健康和生產生活造成嚴重影響。燃煤電站排放的SO3除了來源於燃燒,還有一大部分來源於SCR脫硝催化劑對煙氣中SO2的氧化。工業SCR脫硝催化劑的活性組分V2O5會顯著的促進SO2轉化成SO3。

本文提供一種以偏釩酸銨和仲鎢酸銨為原料的有效抑制SO2氧化的脫硝催化劑的製備方法,步驟如下:

1. 去離子水和草酸按品質比為20:1配製形成的溶液;

2. 將偏釩酸銨和仲鎢酸銨分別按0.8:5的品質比加入到草酸溶液中,60℃下攪拌至完全溶解,成為溶液A;

3. 分別將硝酸鋇、硝酸鎂、硝酸鍶或其混合物配置成1wt%的溶液加入到鈦白粉和矽溶膠混合液中浸漬攪拌1小時,成為懸濁液B,其中硝酸鋇、硝酸鎂或硝酸鍶與鈦白粉和矽溶膠混合液的品質比為1:99,鈦白粉和矽溶膠混合液中SiO2和鈦白粉的品質比分別為(5-20):(95-80);

4. 溶液A倒入相同體積的懸濁液B中浸漬攪拌1小時,加熱至80℃,繼續攪拌至糊狀,120℃烘乾,其中偏釩酸銨、仲鎢酸銨和懸濁液B中的固體物質的品質比為0.8:5:94.2;

5. 搗碎,550℃在空氣中煆燒5小時後得到催化劑。

此法對工業上已經成熟的催化劑體系改動不大,生產工藝簡單,適合於催化劑廠大規模生產。

| 仲鎢酸銨供應商:中鎢在線科技有限公司 | 產品詳情: ammonium-paratungstate.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鎢酸鈉濃度影響焦綠石型三氧化鎢

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-02-15, 週一 17:25

- 作者 qiongyao

- 點擊數:275

鎢酸鈉為無色結晶或白色斜方結晶,具有光澤的片狀結晶或結晶粉末,鎢酸鈉溶于水,水溶液呈微鹼性,不溶於乙醇,微溶於氨。在空中風化。加熱到100℃失去結晶水而成無水物。與強酸(氫氟酸除外)反應生成不溶于水的黃色鎢酸,與磷酸或磷酸鹽反應生成磷鎢雜多酸絡合物,與酒石酸、檸檬酸、草酸等有機酸反應生成相應有機酸絡合物。

影響焦綠石型三氧化鎢製備過程的因素有很多,比如鎢酸鈉濃度、添加劑、反應溫度等。因此,對於這些條件的滲入研究有助於控制反應條件,取得最好的製備效果,以下介紹其中影響因素之一鎢酸鈉濃度。

分析製備焦綠石型三氧化鎢影響因素-鎢酸鈉濃度,可通過實驗獲取資料進而加以研究。分別配置濃度為60g/L、80g/L、100g/L、160g /L、200g/L的鎢酸鈉溶液若干份,然後將配置好的鎢酸鈉溶液加入到100mL高壓密閉反應釜中,同時每份溶液中分別加入6g、8g、10g、 16g、20g三氧化鎢粉體,恒溫在200℃條件下反應24h,反應完成後,取溶液分析分解率。

表1-1 鎢酸鈉溶液濃度對反應率的影響

|

濃度g/L |

60 |

80 |

100 |

160 |

200 |

|

反應率/% |

38.24 |

65.70 |

77.90 |

73.88 |

78.13 |

實驗結果顯示,反應物濃度的提高有助於增強相關生長基元的濃度,使得反應向正方向進行,因此分解率也就越大。可見,鎢酸鈉溶度的升高可提高反應率,進而提高了產品的產量,這與傳統的鎢冶煉工藝中離子交換法只局限於低濃度溶液有所不同,利用水熱分解法不受濃度大小的限制,為規模化生產焦綠石型三氧化鎢提供了可能。

| 氧化鎢供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-oxide.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

硬質合金閥球優勢

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-02-15, 週一 17:27

- 作者 xiaobin

- 點擊數:264

硬質合金閥球以球體作為啟閉件,主要作用在於切斷、分配以及改變介質的流動方向,經特殊設計還可滿足流量調節功能。從球閥自身的設計出發,其相比傳統閥門有著眾多優勢,如結構簡單、密封性能好、重量輕、耗材量小、安裝尺寸小、在一定公稱通徑範圍內體積較小、驅動力矩小、操作簡單易於實現快速啟閉,已經逐漸成為了近幾十年來發展較快的閥門種類之一。而將硬質合金高硬度、高強度、高熔點以及優良的化學穩定性和耐磨耐蝕性與閥球的優勢相結合所形成的硬質合金閥球已經可以很好地適應現如今眾多工業領域嚴苛的工作環境。

硬質合金球閥的主要優勢可以分為以下幾個方面:

1.其具有理論上最低的流阻(流阻是指在穩定氣流狀態下,加在吸聲材料樣品兩邊的壓力差與通過樣品的氣流線速度的比值。);

2.優良的化學穩定性及耐磨耐蝕性,可與大多數液體及一些腐蝕性的介質相接觸;

3.在高溫高壓的環境下,依然能夠實現完全密封(公稱壓力從真空至42MPa);

4.由於硬質合金球閥以球體作為啟閉件,受摩擦力影響較小,可實現快速啟閉(可控制在0.05-0.1s以內),且操作的衝擊性較小,另外,球形的關閉件可承受閉合時存在較高的壓力差,且還可實現自動定位;

5.其具有雙向密封性,使得工作更為穩定可靠;

6.在完全打開或完全閉合時,球體與閥座的密封面和介質是完全隔離的狀態,這就使得高速流動的介質不會因長時間與座體密封面接觸而導致閥座被侵蝕;

7.整體的重量較輕,結構較為緊湊,對於高溫介質系統以及低溫介質系統都能很好地適用(工作溫度範圍-204℃-815℃);

8.閥體呈對稱結構,使得其能很好地承受來自管道的壓力;

9.整體全焊接閥體的球閥還可直接埋於地下,使閥門內件不受侵蝕,是石油以及天然氣管道中最為理想的閥門類型,最高的使用壽命可達到30年。

此外,要保證硬質合金球閥的穩定性硬質合金球閥閥座密封圈材料的選擇也是不可忽視的關鍵要素之一。要求其具有較小的摩擦係數、理化性能穩定、溫度適用範圍廣、密封性能好等特點。其中較為常見的材料包括四氟乙烯(PTFE)、尼龍以及一些合成橡膠等。但是,這些材料都存在一定的缺陷,如四氟乙烯具有較高的熱膨脹係數,熱傳導性不佳,對於溫度的敏感度不足,當密封材料變硬時,其密封性也就隨之降低,尤其是在壓力差較低時。而一些合成橡膠對於介質以及溫度的使用範圍受到一定的限制,若不加入相應的潤滑劑,則容易發生卡住的現象。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

氧化鉍影響三氧化鎢陶瓷性能

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-02-15, 週一 17:19

- 作者 qiongyao

- 點擊數:378

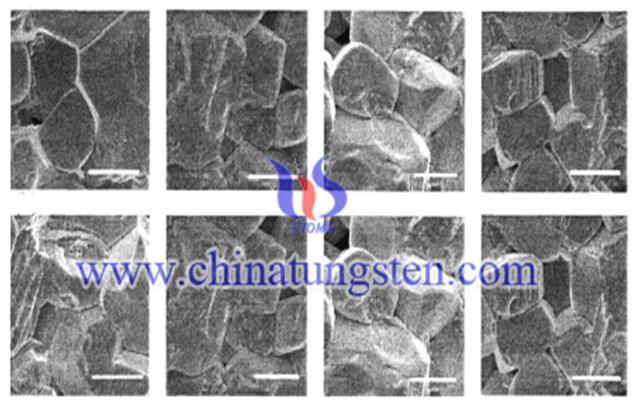

摻雜Bi2O3影響WO3陶瓷的燒結性能。摻雜Bi2O3的WO3陶瓷,當摻雜濃度在0.2mol%並且燒結溫度為1100℃左右時,WO3陶瓷相對密度可達到91%左右。當Bi2O3的摻雜濃度大於0.2mol%,WO3陶瓷的緻密度會快速下降;陶瓷燒結溫度小於1100℃,陶瓷的緻密度隨著燒結溫度增加而逐漸增加,但當燒結溫度高於1100℃,陶瓷緻密度也會出現迅速下降的情況;最佳的燒結時間為2h,延長燒結時間反而會使陶瓷緻密度降低。經分析,產生這種現象的主要原因為:WO3熔點為1273℃,Bi2O3熔點為860℃,燒結溫度過高時昇華形成了兩種物質分壓,阻礙WO3陶瓷的緻密行為,降低緻密度。

摻雜Bi2O3影響WO3陶瓷的燒結性能。摻雜Bi2O3的WO3陶瓷,當摻雜濃度在0.2mol%並且燒結溫度為1100℃左右時,WO3陶瓷相對密度可達到91%左右。當Bi2O3的摻雜濃度大於0.2mol%,WO3陶瓷的緻密度會快速下降;陶瓷燒結溫度小於1100℃,陶瓷的緻密度隨著燒結溫度增加而逐漸增加,但當燒結溫度高於1100℃,陶瓷緻密度也會出現迅速下降的情況;最佳的燒結時間為2h,延長燒結時間反而會使陶瓷緻密度降低。經分析,產生這種現象的主要原因為:WO3熔點為1273℃,Bi2O3熔點為860℃,燒結溫度過高時昇華形成了兩種物質分壓,阻礙WO3陶瓷的緻密行為,降低緻密度。

摻雜Bi2O3 影響WO3陶瓷的電學性能。與沒有摻雜的WO3陶瓷相比,摻雜Bi2O3後的WO3陶瓷壓敏電壓快速下降,可以認為由於摻雜使得陶瓷晶粒快速生長從而引起壓敏電壓下降。摻雜Bi2O3的WO3陶瓷燒結溫度為900℃時,WO3陶瓷不具有壓敏特性,而溫度達到900℃到1100℃之間,壓敏系隨著溫度增加而變大,在燒結溫度為1100℃時的壓敏係數達到最大,燒結溫度大於1100℃之後,壓敏係數隨著溫度上升而減少,直到消失。當摻雜的Bi2O3濃度為0.5mol%、燒結時間為2h,燒結出的WO3陶瓷壓敏係數最大。

摻雜Bi2O3對WO3陶瓷的微觀結構具有顯著影響;摻雜能起到助燒結的作用,促進陶瓷的燒結;摻雜能改善陶瓷的壓敏特性。

| 氧化鎢供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-oxide.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com