鎢銅PIM脫脂工藝

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-03-17, 週四 17:06

- 作者 xiaobin

- 點擊數:331

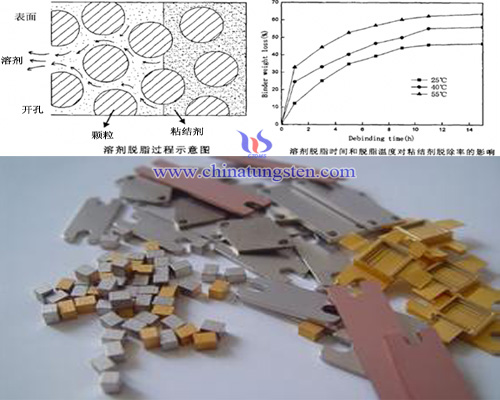

鎢銅PIM(粉末注射成型)工藝經過混料、注射成型後就到了脫脂燒結工藝。脫脂工藝又被稱作成型劑或粘結劑的脫除,其是利用物理或化學方法將所添加的粘結劑(如酒精、石蠟等)進行去除。它也是整個注射成型工藝中所需時間最長也相對最難控制的一個部分,如果控制不當將會引起鎢銅坯體的變形、成分不均等缺陷,對鎢銅產品的最終性能產生了極大的影響。脫脂速度慢和不易於控制也一直是阻礙PIM技術發展的一大因素,因而相關研究人員從兩個角度出發,即研發新型的粘結劑和脫脂技術。

目前使用較多的幾種脫脂方法分別是熱脫脂、溶劑脫脂、催化脫脂以及虹吸脫脂等四類,其中屬於物理脫脂為虹吸脫脂。熱脫脂顧名思義通過熔點的差異進行加熱,使粘結劑蒸發逸出。其有較廣的適用性、成本相對較低、操作也簡單方便,但是熱脫脂所需時間較長、生產效率也較低且在過程中不容易控制,容易產生脫脂缺陷。而虹吸脫脂的脫脂效率很高,但是虹吸材料和坯塊相互粘結的緊密程度無法得到確切的保證且成本相對較高,並沒有得到很好的推廣使用。催化脫脂工藝屬於化學脫脂,其脫脂效率也相對較高,所制得的產品變形量較小,但是催化脫脂中所使用的酸蒸汽對設備有腐蝕性且會污染環境。

而溶劑脫脂是指將坯料浸入加熱過的溶劑或溶劑蒸汽中,鎢銅坯料中可溶的粘結劑組分通過溶解-擴散作用溶於相應的溶劑中,從而達到脫除粘結劑的目的。其能夠大幅縮短脫脂時間,提高整體的生產效率,製品的變形量也相對較小,成分分佈均勻,是一種較為理想的粉末注射成型脫脂方法。但是溶劑脫脂是溶劑鎢銅生坯由外向內擴散,產生的缺陷小,但是溶劑進入坯體內部,也可能因為過分溶脹而導致試樣變形或開裂。溶劑脫脂後,一般需對坯體進行乾燥處理以除去生坯孔隙裏的溶劑,其中剩餘的粘結劑可以通過熱脫脂過程進行。這也就形成了二步脫脂法,即溶劑脫脂+熱脫脂。

對於溶劑脫脂的控制機制可分為擴散控制、溶解與擴散同時存在控制以及溶解程序控制三個方面。擴散控制是當粘結劑溶解速度較快時,溶劑與被溶解的粘結劑擴散路徑較長,相應的擴散速度較慢,這是處於擴散控制階段,即V擴散>V溶解;溶解與擴散同時存在控制是當粘結劑的溶解速度與擴散速度相當的情況下,即V擴散≈V溶解 ;而當粘結劑溶解速度小於溶液中擴散速度時,脫脂過程主要受溶解控制,此時V擴散<V溶解。此後進行熱脫脂,在溶劑脫脂進行的過程當中,注射成型的鎢銅坯體已經拖出了絕大部分石蠟,而石蠟脫出後在坯體內部就相應地留下了空隙,這也給熱脫脂的快速脫除提供了條件。熱脫脂的過程其實也可分為兩個階段,其一是熱分解過程,屬於化學反應,另一個則是粘結劑蒸發氣化,屬於物理導熱傳質過程。

| 鎢銅合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-copper.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

高鉬白鎢礦制取仲鎢酸銨與鉬的回收

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-03-17, 週四 16:33

- 作者 Cristina

- 點擊數:206

中國70%以上的仲鎢酸銨(APT)都是由黑鎢精礦生產的,但近半個世紀以來,由於優質黑鎢資源的消耗,資源形式發生了改變,其特點是:

1.現有資源中以白鎢為主,占73%左右。

2.越來越複雜難選,例如,柿竹園鎢礦當選至品味45%WO3左右時,回收率達80%左右;而選至65%WO3時,回收率僅67%。

3.雜質含量高。據報導,柿竹園鎢礦儲量占全國工業儲量的25%左右,其產出的精礦中Mo/WO3>1.5%,超出標準精礦的25倍,此外,許多礦山產出的精礦中As,P,Si,Sn等雜質含量在逐步增加。

黑鎢資源將在10~15年基本耗盡,為保證我國鎢業的可持續發展,應逐步實現處理黑鎢轉向處理白鎢為主。過去我國處理白鎢精礦都是用酸分解法,但它在環保、產品品質、回收率等方面均存在嚴重的不足。利用NaOH分解技術和選擇性沉澱技術,能有效從各種複雜礦中浸出WO3,可將大部分雜質抑制在渣中,進一步從鎢酸鹽中除去雜質,與傳統的離子交換法相結合,成功解決了高鉬白鎢精礦中高鉬,高雜,高鈣中礦的處理問題。

主要流程:首先用NaOH分解各種鎢礦物原料,使WO3以Na2WO4形態進入溶液,而P、Si、As等雜質絕大部分以鈣鹽的形式被抑制在渣中。Na2WO4溶液經離子交換除去P,As,Si等雜質,並轉型成(NH4)2WO4形態後,利用沉澱劑M115進一步除去Mo,Sn等雜質,經過蒸發結晶,可得高純APT。而且除鉬後的鉬渣可以進一步回收鉬和沉澱劑。

從鉬渣中回收鉬和再生沉澱劑有很大的經濟效益和社會效益。特別是當處理高鉬原料時,效益更加顯著。例如,在處理柿竹園白鎢精礦時,每生產1,000tons的APT,可回收鉬50~60tons。因此,應進行回收處理。目前的回收工藝是首先通過浸出,使鉬進入溶液,而沉澱劑保留在渣中,實現了兩者的分離。再由溶液中回收鉬產品。渣中的沉澱劑則可以作為工業原料出售。因此此種方法可大大降低生產成本,其中鉬的回收再利用何嘗不是另一筆巨大的財富。

| 鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://cn.chinatungsten.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鎢廢料回收仲鎢酸銨——酸浸法

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-03-16, 週三 18:15

- 作者 chunyan

- 點擊數:278

仲鎢酸氨做為鎢礦到鎢製品間重要的中間產品,隨著世界經濟的快速發展其需求量也在與日俱增。與此同時,鎢廢料也就相應的日益增多,含鎢廢料包括金屬鎢(W)或碳化鎢(WC)的廢料。文章講述一種含鎢廢料生產仲鎢酸氨的方法,該利用含鎢廢料生產仲鎢酸氨的方法採用將氧化鎢直接轉型成鎢酸氨工藝,生產流程短,且蒸發結晶的廢氨氣和廢水回收再利用,大幅降低廢氣、廢水的排放量,提高鎢回收率。其步驟如下:

仲鎢酸氨做為鎢礦到鎢製品間重要的中間產品,隨著世界經濟的快速發展其需求量也在與日俱增。與此同時,鎢廢料也就相應的日益增多,含鎢廢料包括金屬鎢(W)或碳化鎢(WC)的廢料。文章講述一種含鎢廢料生產仲鎢酸氨的方法,該利用含鎢廢料生產仲鎢酸氨的方法採用將氧化鎢直接轉型成鎢酸氨工藝,生產流程短,且蒸發結晶的廢氨氣和廢水回收再利用,大幅降低廢氣、廢水的排放量,提高鎢回收率。其步驟如下:

1.酸浸、除雜:將含鎢廢料投擲入酸中,在酸度50-120g/mL、溫度60-100°C環境下進行反應;

2.乾燥和氧化:酸浸除雜後的料漿經固液分離得到含鎢泥漿,洗滌、吹掃後,轉入乾燥爐內乾燥,設定乾燥溫度、料層厚度,待乾燥完畢後轉入窯爐於600-1000°C氧化處理,將鎢氧化成氧化鎢;

3.轉型:將氧化鎢投入氨水溶液中,添加草酸,加熱並控制溫度在80~150°C ;設置轉型壓力為0.3~1.0MPa,保溫攪拌5-9小時,制得粗鎢酸氨溶液,同時微量雜質元素Co、Ni、Fe、Ca離子轉化為氫氧化物並沉澱分離;

4.淨化:測定粗鎢酸氨溶液中殘餘雜質Cu、Al、Mg、Ti金屬離子含量,並按比例添加硫化氨、雙氧水淨化劑進行沉澱,然後固液分離制得精鎢酸氨溶液;

5.蒸發結晶、乾燥,制得仲鎢酸氨產品。

| 仲鎢酸銨供應商:中鎢在線科技有限公司 | 產品詳情: ammonium-paratungstate.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

仲鎢酸銨製備負膨脹材料鎢酸釔粉末

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-03-16, 週三 18:45

- 作者 chunyan

- 點擊數:285

負膨脹材料是指與普通材料的“熱脹冷縮”現象相反,在加熱時材料體積收縮,而在冷卻時體積膨脹,即具有“負熱膨脹”(Negative Thermal Expansion,簡稱ΝΤΕ)效應。負熱膨脹材料在精密控制領域中有著廣泛應用,如:航空航太高精密元件裝置在極冷極熱環境中,採用負熱膨脹材料能消除由溫度變化造成的熱膨脹失配;在望遠鏡、鐳射設備、光學通訊系統,作為超低膨脹材料提高光路的精確聚焦及准直;在微電子領域,低膨脹材料與矽實現熱膨脹匹配,避免迴圈熱應力帶來的熱疲勞失效。鎢酸釔作為一種性能極高的負熱膨脹原材料,可從仲鎢酸銨和氧化釔製備而來。

步驟:

1.仲鎢酸銨使用傳統方法得到三氧化鎢粉末;

2.氧化釔粉末和三氧化鎢粉末按摩爾比1:3配比,通過濕法球磨混合均勻,並烘乾、研磨,獲得原料混合物;

3.原料混合物置於馬弗爐中在溫度為1100°C焙燒處理9h,然後隨爐冷卻,破碎研磨,得到焙燒產物;

4.焙燒產物置於馬弗爐中在相同的條件下(1100°C,時間9h)二次焙燒,隨爐冷卻後破碎研磨,得到二次焙燒產物;

5.二次焙燒產物過300目篩,取篩下物,即得到鎢酸釔粉末。

| 仲鎢酸銨供應商:中鎢在線科技有限公司 | 產品詳情: ammonium-paratungstate.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

硬質合金球齒材料優化

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-03-16, 週三 17:33

- 作者 xiaobin

- 點擊數:280

硬質合金球齒以碳化鎢(WC)和鈷(Co)為主要成分,其具有優良的耐磨性及衝擊韌性,與同類產品比具有更高的鑽掘速度。球齒系列釺頭鈍化使用週期長,其不磨壽命約為同直徑刃片頭釺頭磨次壽命的5-6倍,有利於節省輔助工時,減輕工人體力勞動和加快工程速度。硬質合金球齒常被運用於採煤機鑽具,隧道工程,礦山機械工具和道路清掃積雪清除和道路維修工具,要求有極高的硬度以及耐磨性。為了提高硬質合金球齒的整體性能,主要可以從兩個角度出發,其一是對材料本身進行優化,包括晶粒細化、結構優化、微量元素添加等,二是對製備生產工藝進行優化。

晶粒細化也就是對WC顆粒的超細晶化甚至是納米晶化。有研究表明,在硬質合金粘結相含量不變的情況下,WC晶粒度小於1μm時,硬質合金球齒的硬度和強度都有所上升。因此研究人員推測對WC晶粒進一步細化,這樣的效果會更加顯著。納米晶硬質合金晶粒也就應運而生了,其晶粒度小,比表面積大,表面的反應活性很強。有實驗將不同粒度的WC粉末製備的84%WC-15%Co-1%VC硬質合金球齒進行測試,發現納米晶的硬質合金球齒所需的燒結溫度最低,硬度、強度、耐磨性以及耐衝擊韌性最好,有利於提高整體工作效率,延長了使用壽命。

其二是梯度結構的優化,又稱多相硬質合金,其最主要的特點是組織成分呈梯度分佈。原理是通過真空燒結獲得含η相硬質合金,並在滲碳氛圍中改變粘結相Co的分佈情況,使得硬質合金的不同部位分佈含量不同的Co,即最外層Co含量最少,被稱為貧Co層,中間為含量較高的富Co,內層為WC,Co,η相三相顯微組織。這樣一來,當梯度結構硬質合金球齒在採掘或鑽進作業中,外層的WC含量高,硬度較高,耐磨性好,中間層由於Co含量高有很好的韌性,因此對岩層的破壞載荷也相應更高。此外,國內相關的研究人員還對滲碳時間、滲碳溫度以及滲碳氣氛對梯度結構硬質合金球齒的影響進行了探究,認為適當提高滲碳溫度有利於液相Co向燒結體內部遷移,而不同粒度的燒結體,應當選擇不同的滲碳時間。

最後一種通過添加微量元素來改善硬質合金球齒的方法也是在很多生產實踐中相當常見的。添加常用的微量元素有鉭(Ta),鉬(Mo),磷(P),鎳(Ni),碳化鈦(TiC),碳化鉭(TaC)等等。將Ta和Mo作為微量元素添加到WC-Co硬質合金體系中,Ta和Mo分散在WC顆粒間形成一層複雜的碳化物,且部分Mo入Co粘結相,這起到了發生磨損時強化晶界的作用,從而提高了硬質合金球齒的斷裂韌性。而Ni、P元素的加入可以與粘結相Co形成Ni-Co-P合金、Ni-P合金以及Co-P合金。其三者的共晶溫度都大大低於Co自身的共晶溫度,使得燒結所需溫度得到下降,燒結更為充分,緻密化程度得到提高。而TiC和TaC可以在一定程度上改善硬質合金粘結相成分及晶界微觀結構,從而提高硬質合金球齒的抗熱塑性、耐磨性以及抗熱衝擊性,但是也會在一定程度上影響到硬質合金球齒的強度,增加了製造和使用成本。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com