硬質合金交錯刃銑刀

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-03-25, 週五 17:41

- 作者 xiaobin

- 點擊數:339

硬質合金交錯刃銑刀是由通常是由碳化鎢+鈷以及其餘一些添加劑通過壓制燒結而成的。硬質合金類的銑刀有著廣泛的適用範圍,如數控加工、CNC雕刻機以及一些普通的銑床上加工材質較硬形狀簡單的熱處理材料。按照其刃形分類又可細分為整體硬質合金銑刀、圓柱形硬質合金銑刀、硬質合金面銑刀、直柄槽硬質合金銑刀、螺旋硬質合金銑刀、硬質合金交錯刃銑刀、硬質合金三面刃、硬質合金立銑刀、鋸片硬質合金銑刀、硬質合金角度銑刀等等。通常來說,交錯刃銑刀常見於硬質合金立銑刀,其用於加工溝槽和臺階面等工件,刀齒位於圓周和端面上,工作時不能沿軸向進給,只有當立銑刀上又通過中心的端齒時才可進行軸向的進給。這就使得立銑刀刃形的設計重點轉向了如何減少刀具在切削加工過程中產生的軸向分力,以抑制分層、撕裂和毛刺等缺陷的產生。

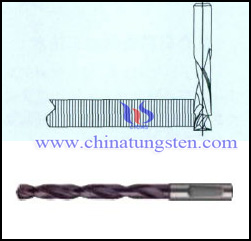

從硬質合金銑刀對於工件的進給方向和旋轉方向上看,主要包括兩種銑削方式,一種是順銑,另一種則是逆銑。所謂的順銑是指銑刀的旋轉方向和切削的進給方向是相同的,在開始銑削時銑刀就咬住工件直至最後;而逆銑則銑刀的旋轉和切削的進給方向相反,銑刀在開始銑削之前必須在工件上滑移一段,切削厚度從零開始直至結束時切削厚度達到最大。通常情況下,順銑由於切削力將工件壓向工作臺,所以有更好的切削效果是首先選擇的,除非機床本身存在螺紋間隙或者其他問題是才考慮逆銑。以此為基礎,相關研究人員提出了交錯刃硬質合金銑刀的設想。與傳統的右旋刃立銑刀相比,硬質合金交錯刃銑刀的近端部右旋、近柄部左旋交錯設計,其最初的設計思路是為了適用於新型碳纖維複合材料。其具體設計的示意圖如下所示:

從上圖我們不難看出硬質合金交錯刃銑刀的切削刃分為上、下兩個部分,工件材料進行加工時應處於上、下兩切削刃的中間區域。由於切削刃採用的是近端部刃右旋、近柄部刃左旋的交錯設計,立銑刀的下段右旋切削刃可對工件的下表面進行銑削,而與此同時下表面還受到了向上的切削分力;反過來,立銑刀上端左旋切削刃用於銑削工件的上表面並對其產生了向下的切削分力。整個切削的過程銑刀都是緊密壓住工件進行進給,因此材料的上下表面的纖維層都較為容易被切斷,有效地避免了工件上下表面發生撕裂、毛刺等加工缺陷。此外,由於工件上下表面所受到的垂直切削分力相反,軸向合力減小且總切削力方向適中指向工件內側,這有利於整個切削過程的平穩進行,還有效抑制了工件內部分分層現象的產生,能夠在一定程度上提高碳纖維複合材料的加工品質。最後在銑削試驗中還發現,在相同的切削條件下,磨粒磨損是硬質合金交錯刃銑刀的主要磨損形式,其相比于傳統的硬質合金立銑刀有更好的耐磨性和使用壽命(約為1.6倍)。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

影響三氧化鎢SCR脫硝催化劑性能的因素

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-03-25, 週五 14:52

- 作者 chunyan

- 點擊數:319

| 氧化鎢供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-oxide.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

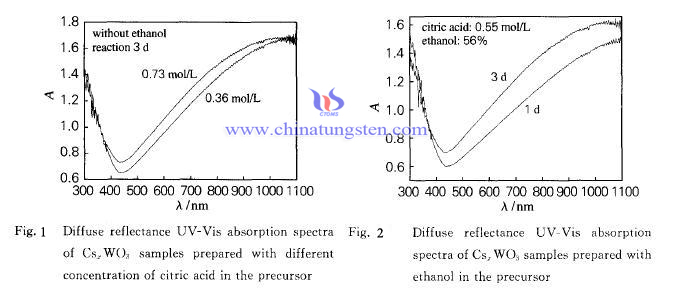

前驅液濃度對CsxWO3粉體光吸收性能的影響

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-03-24, 週四 18:17

- 作者 xinyi

- 點擊數:384

| 氧化鎢供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-oxide.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

含三氧化鎢脫硝催化劑活性母液的製備

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-03-25, 週五 14:50

- 作者 chunyan

- 點擊數:278

目前煙氣淨化處理過程中除塵、脫硫、脫硝都是分開進行的,例如火電廠近零排放的技術路線一般是SCR脫硝協同未靜電除塵濕法脫硫(石灰石-石膏法)一一濕式電除塵。現在被廣泛使用的SCR脫硝催化劑大部分採用二氧化鈦、沸石、氧化鋁的蜂窩陶瓷或活性炭為載體,以五氧化二釩和三氧化鎢為主要活性組分。在SCR脫硝催化劑使用過程中,催化劑容易受到毒害或者粉塵堆積、堵塞而失效。故而,如何延長催化劑使用壽命,提高設備的脫硝效率,降低整體環保投入成為重要話題。有發明指出一種二氧化鈦-二氧化矽/三氧化鎢脫硝催化劑母液的製備,該母液可以應用於陶瓷管除塵器實現脫硝、除塵一體化。

目前煙氣淨化處理過程中除塵、脫硫、脫硝都是分開進行的,例如火電廠近零排放的技術路線一般是SCR脫硝協同未靜電除塵濕法脫硫(石灰石-石膏法)一一濕式電除塵。現在被廣泛使用的SCR脫硝催化劑大部分採用二氧化鈦、沸石、氧化鋁的蜂窩陶瓷或活性炭為載體,以五氧化二釩和三氧化鎢為主要活性組分。在SCR脫硝催化劑使用過程中,催化劑容易受到毒害或者粉塵堆積、堵塞而失效。故而,如何延長催化劑使用壽命,提高設備的脫硝效率,降低整體環保投入成為重要話題。有發明指出一種二氧化鈦-二氧化矽/三氧化鎢脫硝催化劑母液的製備,該母液可以應用於陶瓷管除塵器實現脫硝、除塵一體化。| 氧化鎢供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-oxide.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

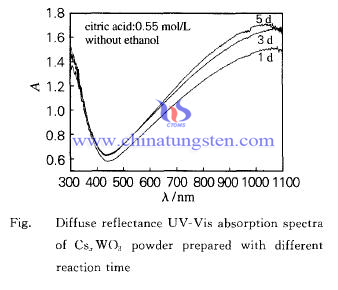

反應時間對CsxWO3粉體光吸收性能的影響

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-03-24, 週四 18:15

- 作者 xinyi

- 點擊數:444

| 氧化鎢供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-oxide.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com