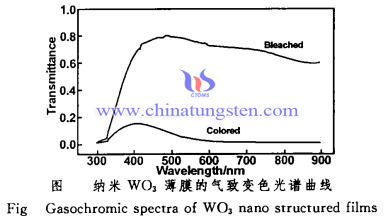

鎢粉用於WO3納米薄膜

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-07-07, 週四 15:53

- 作者 xinyi

- 點擊數:251

| 鎢粉供應商:中鎢線上科技有限公司 | 產品詳情: http://www.tungsten-powder.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鎢銅電子封裝材料—高溫模鍛

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-07-07, 週四 15:26

- 作者 xiaobin

- 點擊數:257

鎢銅電子封裝材料不但具有高密度、高強度、高熔點以及優良的耐磨耐蝕性,還具有極高的耐熱性和導電導熱性能,並且具有與晶片和陶瓷相匹配的熱膨脹係數和線膨脹係數,在射頻、微波、光通信領域等一些大功率電子元器件方面具有廣泛的運用前景。但是採用普通的粉末冶金熔滲法製備的鎢銅電子封裝材料,再滲銅後不可避免地會存在一些孔隙缺陷,電子封裝材料的氣密性產生不利影響。高溫模鍛工藝是將傳統粉末冶金工藝與高溫鍛造有機結合起來的一種新型工藝,其是將燒結後的預成型坯加熱後,在閉式模腔中進行鍛造。它不但能夠有效減少產品的切削量,又能夠使粉末冶金產品有效緻密化,改善其組織,綜合性能得到提高。

從微觀組織上看,經過高溫模鍛後的鎢銅複合材料沒有出現直徑較大的銅富集區,銅相分佈較為均勻。同時鎢顆粒之間結合得更加緊密,產品緻密度得到了大幅提升。另外,在經歷2次鍛造後,鎢銅複合材料的微觀組織變化並不明顯,此時表明了樣品內部的變形阻力和鍛造壓力相當,樣品內部不再產生明顯的變形和錯位。經過高溫模鍛,鎢銅材料內部的孔隙減少,緻密度增加,氣密性和物理性能得到明顯提高。經過超聲波掃描分析可以發現未鍛造樣品內部存在許多微小孔洞,而鍛造後幾乎不存在白色圓點。另一方面,鎢銅材料的加工經過高溫模鍛後內部不產生裂紋,較大的孔隙也逐漸縮小甚至消失,從而提高鎢銅材料的緻密度,鎢銅的組織均勻性進一步提高。

| 鎢銅合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-copper.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

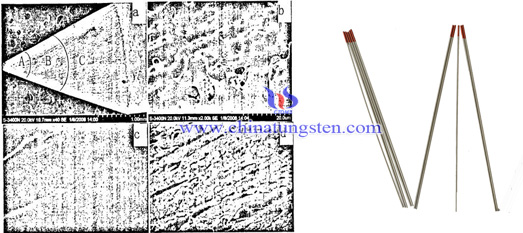

鎢電極工作的表面形貌特徵

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-07-06, 週三 18:47

- 作者 yiping

- 點擊數:218

觀察燃弧5秒後電極的表面形貌特徵發現,電極的尖部有許多的凸起,這主要是因為電極尖端在電流和高頻作用下,表面殘留的氧和鎢在熱作用下結合生成揮發性的氧化鎢,由於燃弧是在氬氣氣氛下進行的,因此尖端部分形成的氧化鎢會被氬氣帶著,留下較為結晶的鎢晶粒組織。但是隨著燃弧時間的增加,次尖端部分的鎢也開始和殘餘的氧結合生成氧化鎢,氧化鎢會被氬氣流帶到溫度更高的尖端部分,發生氧化鎢分解過程,生成金屬鎢,鎢的沉積導致了尖端凸起。這種組織容易產生高頻放電和等離子體。除了鎢和氧反應可生成氣態的氧化鎢,電極中的低熔點物質稀土硝酸鹽等在燃弧過程中會發生擴散、遷移、揮發和沉積,這些都有利於高頻起弧和穩定燃弧。

觀察經過1分鐘燃弧後鎢電極的形貌發現,由於燃弧時間較長,電極材料發生了明顯的再結晶。之前沉積的鎢膜在熱作用下沿著鎢晶粒生長,只有表面新沉積的鎢呈現非晶態的膜狀組織。在燃弧一分鐘後,鎢電極組織呈現表面覆有鎢膜的典型等軸狀再結晶組織。

燃弧5分鐘後電極尖端根部,由於溫度較低呈現出加工態的纖維組織。另外,比較燃弧5分鐘後電極的尖端形貌和燃弧1分鐘後電極的形貌發現尖端形貌變化不大,說明在燃弧1分鐘後,電極已經進入比較穩定的狀態,可以穩定工作。

| 純鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

SF6斷路器鎢銅觸頭

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-07-07, 週四 15:24

- 作者 xiaobin

- 點擊數:261

SF6斷路器是一種以SF6氣體作為絕緣介質的斷路器。與傳統空氣斷路器相比,其也屬於氣吹斷路器,但是其工作氣壓較低,在吹弧過程中,氣體不排向大氣,而是在封閉系統中迴圈使用。由於SF6氣體優良的絕緣和滅弧性能,使得SF6 斷路器具有眾多優點,如開斷能力強;斷口電壓適於做得較高;允許連續開斷次數較多;適用於頻繁操作;噪音小;無火災危險;機電磨損小等,是一種性能優異的"無維修"斷路器,在高壓電路中應用越來越多。而隨著SF6斷路器上所施加的電壓等級越來越高,對其開斷的物理性能以及電學性能要求也隨之提高。

一般來說,SF6斷路器的設計要求應滿足觸頭硬度>HRB82,密度>13g/cm3,電導率≥50%IACS,且經過20次全容量開斷試驗後,觸頭表面燒損量應不大於3mm,常規的配比有W-Cu40和W-Cu35兩種,其中W的含量不宜過高(≤70%),否則燒損率會偏大。首先在鎢粉顆粒尺寸選擇上,較細的鎢粉燒損程度較小,但是鎢粉顆粒太細也會使得銅液難以浸滲,易在基體上形成團粒狀缺陷。若添加燒結助劑則會降低電導率,並且在開斷後觸頭表面燒損有增大的趨勢。另外,粒度的組成也需要有一個合適的混合比;製備工藝上,混合時添加適量的誘導Cu粉,壓制成型時需留有一定的複壓量,燒結熔滲時浸滲的液態銅的體積必須等於鎢骨架的孔隙體積,燒結後冷卻進行觸頭表面清理;冷複壓和熱複壓時需控制好溫度以及保壓時間。

| 鎢銅合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-copper.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

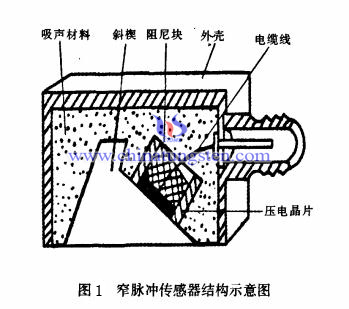

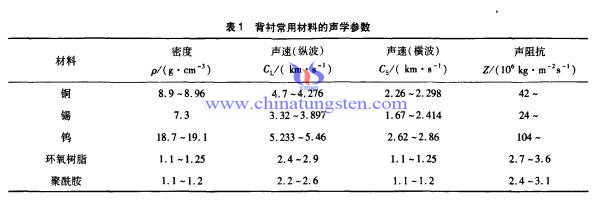

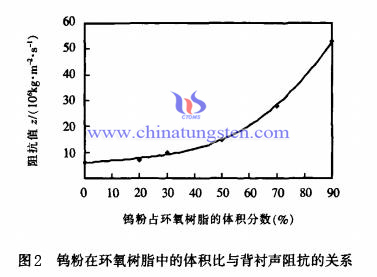

鎢粉用於窄脈衝感測器背襯

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-07-06, 週三 17:29

- 作者 xinyi

- 點擊數:596

不同工藝條件下所形成的複合材料的聲阻抗相差很大。因此,複合材料的製造工藝十分重要。

| 鎢粉供應商:中鎢線上科技有限公司 | 產品詳情: http://www.tungsten-powder.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com