硬質合金Wiech法脫脂

- 詳細內容

- 分類:鎢的知識

- 發佈於:2017-05-12, 週五 17:20

- 作者 ruibin

- 點擊數:669

從硬質合金MIM技術產生以來,隨著粘結劑體系的不同,形成了多種硬質合金MIM工藝路徑,脫脂方法也多種多樣。最開始投入規模應用的是Wiech法。Wiech法自1980年發明以來經過了幾次改進形成Wiech(1)、(2)和(3)法。Wiech所用的粘結劑為粉末注射成型(PIM)中,特別是硬質合金MIM中應用最多的蠟基粘結劑體系,一般為多種組元體系。Wiech法自出現歷經多次改進,所應用的脫脂原理不盡相同,脫脂效果和脫脂效率也相差巨大。

1.Wiech(1)法

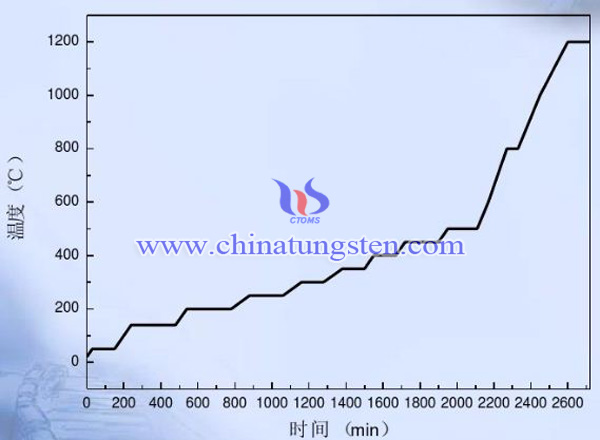

(1)法的基本流程是:第一步採用真空加熱環境下利用氣態溶劑進入成形坯溶解粘結劑,溶解到一定程度,粘結劑的溶劑溶液會從成形壞中滲出。第二步採用溶劑脫脂法去除剩餘的部分粘結劑。由於已經通過氣態溶劑脫脂形成的孔隙能道,第二步浸入式溶劑脫脂速度很快,且不會產生裂紋和缺陷。Wiech(1)法在氣態溶劑脫脂期間週期很長,脫脂效率很低。另外由於脫脂溫度高於粘結劑流動溫度,變形較嚴重。下圖為Wiech(1)法經典的工藝路徑。

2.Wiech(2)法

198年Wiech年發明了Wiech(2)法,Wiech(2)法其基本流程是:將硬質合金MIM成形坯置於一惰性氣體容器中,通過調節溫度和氣體流量,使得成形坯中粘結劑的蒸氣壓高於容器內氣氛壓力,這樣粘結劑能從成形壞中蒸發出來進入容器氣氛中,容器中有一個獨立部分用來冷凝收集粘結劑,粘結劑脫除速度可以通過調節冷凝速度來控制。對於多組元粘結劑,還可以通過調節容器內溫度和壓力,有選擇地逐步蒸發排除。此過程約需一天或一天以上時間。

3.Wiech(3)法

Wiech于1981年發明了Wiech(3)法,採用虹吸脫脂作為第一步,將硬質合金MIM成形坯置於虹吸料上,緩慢升溫至200℃保溫3h以脫除大部分粘結劑,然後再將成形坯放入爐中於一個大氣壓的氫氣氛中以約3℃/min的速率升至約800℃進行進一步脫脂和預燒結,整個脫脂過程約10h左右。這樣,Wiech實際上採用了三種形式的二步法進行脫脂,先是採用溶劑蒸氣脫脂,然後是蒸發法,後來又採用虹吸脫脂作為第一步,脫脂時間也由最初的3天縮短到了10個小時。但它人都存在一些缺點,Wiech(1)法效率低,成形坯易產生變形。Wiech(3)法脫脂爐內氣氛壓力需精確控制,且對於銷大分子量的粘結劑組元,則蒸發法很難奏效。Wiech(3)法存在虹回應料粘附于成形坯和污染成形坯的問題。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

微博

微信

注射成型硬質合金粘結劑類型

- 詳細內容

- 分類:鎢的知識

- 發佈於:2017-05-12, 週五 17:18

- 作者 ruibin

- 點擊數:795

注射成型硬質合金粘結劑有蠟和其它高聚物構成,另外會加入各種過程助劑。

蠟的選擇

注射成型粘結劑中了較多,適用的粉末原料也各不相同。對於硬質合金的注射工藝,一般採用以蠟為主的粘結劑。常見的蠟包括石蠟、蜂蠟、棕櫚蠟以及類似石蠟的短鏈聚合物。這些蠟具有較低的粘流態溫度,潤濕性好,粘度較低,分解時較其它聚合物體積變化較小。蠟的相對分子量較小,易揮發,有利於脫脂。

多組分粘結劑

使用單一的蠟會使脫脂困難,因為熔化溫度較窄,熱脫脂極慢,也不能採用溶劑脫脂等其它脫脂方式。單組分粘結劑還存在填充不均勻等問題。故常採用與其它聚合物、潤滑劑等混合形成多組分粘結劑。這樣由於不同組分的脫脂過程不同,在脫脂時,一種組分可以優先排出,先形成氣體通道,另一種組分起著骨架支撐的作用。理想的硬質合金粘結劑中,常含有體積分數為30%-70%的一種主要成分。除蠟以外常見的組分有烹調油、醋酸纖維素、棕櫚油、樟腦、萘、聚乙烯醇、水、油酸、硬脂酸、硬脂酸鋁、乙醇、花生油、魚肝油、聚乙烯丁縮醛等。

其它成分

為改善粉末的潤濕、模具潤濕、混合料粘度、殘餘應力等脫脂行為,實際生產中,常在混合料添加過程助劑、模具防黏劑、配合劑、塑化劑、溶劑、潤滑劑、增強劑等。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

微博

微信

硬質合金催化脫脂爐

- 詳細內容

- 分類:鎢的知識

- 發佈於:2017-05-12, 週五 17:15

- 作者 ruibin

- 點擊數:691

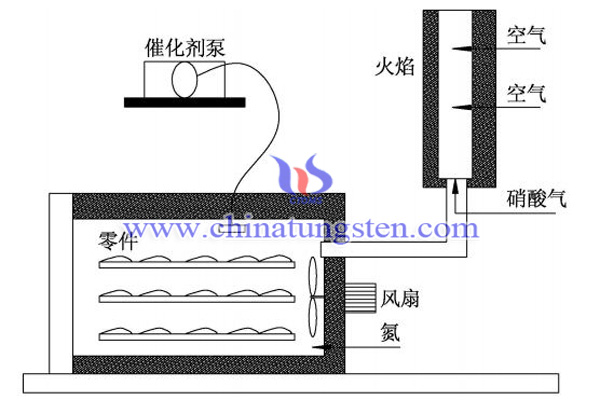

硬質合金催化脫脂爐是注射成型硬質合金進行催化脫脂反應的設備。催化脫脂爐一般由催化反應爐、催化劑加入機構、惰性氣體供應機構和廢棄處理機構等幾部分組成。

催化脫脂爐根據其是否能實現連續化生產可分為兩種:一種是非連續催化脫脂爐, 一種是連續催化脫脂爐。非連續催化脫脂爐主要用於實驗室和小規模的工業生產;大規模的注射成形催化脫脂工業生產中應用的主要是連續催化脫脂爐, 能實現注射成形的自動化連續生產, 大大降低了

注射成形的成本。

非連續催化脫脂爐

非連續催化脫脂爐(如下圖所示)由催化反應爐、催化劑加人裝置、惰性氣體供應裝置和廢氣處理裝置等幾部分組成如下圖所示。非連續爐可根據不同材料和在爐中的裝載量, 調節溫度和催化劑濃度, 很容易控制脫脂速度;載體氮氣中的解聚產物甲醛在廢氣處理裝置中氧化燃燒。

連續催化脫脂爐

由於催化脫脂速率快、時間短, 使得注射成形工業中採用連續脫脂和燒結成為可能。連續催化脫脂爐結合連續燒結爐運用于注射成形連續生產線上,實現了注射成形的自動化連續生產, 降低了注射成形的生產成本, 大大提高了注射成形這一近淨成形方法的競爭力。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

微博

微信

硬質合金注射成形制品原料控制

- 詳細內容

- 分類:鎢的知識

- 發佈於:2017-05-12, 週五 17:16

- 作者 ruibin

- 點擊數:572

傳統的硬質合金生產方法(壓制-燒結法)只能生產形狀較為簡單的製品, 因而限制了硬質合金的應用範圍。冷、熱等靜壓能生產形狀複雜的製品,但成本很高,不適合大規模生產。粉末注射成形工藝的出現,為進一步擴大硬質合金材料的應用領域(如下圖產品示例)帶來了契機。因硬質合金的力學性能對於極小的雜質、孔洞或其它小缺陷引起的斷裂源都特別敏感,故研究工藝中各工序可能產生的缺陷及其原因,提出預防措施和解決辦法,就顯得至關重要。由於硬質合金粉末一般為不規則多角狀、細微性細,因而粉末間相互摩擦大、堆積密度低,其原料的品質控制就顯得尤為重要。

原料控制點

1 利用表面活性劑,如硬脂酸、鄰苯二甲酸二丁脂等來改善餵料流變行為和粉末與粘結劑間的潤濕性。

2 粉末氧含量。粉末氧含量是影響硬質合金注射成形制品性能的主要因素,是對燒結後的合金的碳化量影響巨大。

3 粘結劑選擇和組分比例控制。目前廣泛用於硬質合金注射成形工業中的粘結劑為石蠟基多組元體系的粘結劑。石蠟基粘結劑的組成要根據粉末特性不同做出相應調整, 從而得到具有良好均勻性、保形性和流動性的餵料。粉末細微性和形狀的變化應調整表面活性劑含量和粉末裝載量, 粉末細微性分佈不同應調整粘結劑的粘度。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

微博

微信

催化脫脂率影響因素

- 詳細內容

- 分類:鎢的知識

- 發佈於:2017-05-12, 週五 17:13

- 作者 ruibin

- 點擊數:626

催化脫脂的脫脂程度收到多方面的影響,最常見的影響有粘結劑組分、催化氣體流量、脫脂時間、脫脂溫度這幾種。

評價脫脂過程的程度主要是用脫脂率來衡量,其計算公式如下:

Wd%=(Wi-W)/Wi×100

式中:

Wi 是注射坯中原始粘結劑的重量(g);

W是脫脂坯中殘留粘結劑的重量(g)。

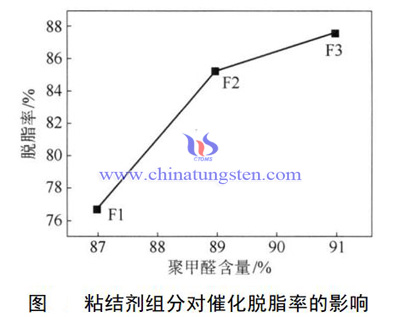

1.粘結劑組分對催化脫脂率的影響(如下圖所示)

注射成形催化脫脂過程的關鍵因素是粘結劑在特定酸性氣氛下的快速分解, 為此在注射成形粘結劑中必須含有能在特定的酸性氣氛下發生快速降解的組分。同時為保證聚醛樹脂脫除後坯體能保證一定強度,需要添加其他輔助組分。在催化脫脂型粘結劑中, 聚醛樹脂的含量越多, 注射坯中粘結劑的脫除率越高, 但脫脂坯的保形性越差。所以需要組分達到一個平衡值。

2.催化氣體流量對催化脫脂率的影響

催化脫脂過程中通常會在脫脂爐中引入高速惰性氣流(氮氣、氬氣、氦氣及其混合物)以加速小分子的擴散,調節脫脂速率。通過控制催化劑的濃度可以控制脫脂速率。而且隨著惰性氣體流動速率的降低, 脫脂區的催化劑濃度增加, 整個脫脂速率增加。因此, 惰性氣流的流動速率要控制在適中的範圍內。但是H酸性氣體的流量也不能太大,比如HNO3,如果HNO3濃度太大催化氣體會具有一定的腐蝕性, 會對粉末和設備造成危害。

3.脫脂時間對催化脫脂率的影響

催化脫脂率和脫脂時間的關係, 隨著催化脫脂時間增加, 注射成形坯脫脂量增加, 而且隨著時間增加, 脫脂量增加趨勢變平穩, 這一變化趨勢與熱脫脂時脫脂量隨脫脂時間的變化規律不同。

4.脫脂溫度對催化脫脂率的影響

催化脫脂率隨脫脂溫度的升高而增加。主要是由於聚甲醛在酸性作用下是由末端開始進行逐步分解的, 隨著反應溫度的增加,這種解聚反應的速度增加, 因此脫脂速率增大。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

微博

微信

sales@chinatungsten.com

sales@chinatungsten.com