注射成型缺陷-熔接縫

- 詳細內容

- 分類:鎢的知識

- 發佈於:2017-05-11, 週四 19:14

- 作者 ruibin

- 點擊數:612

定義

熔料在型腔中由於遇到嵌件孔洞、流速不連貫的區域、充模料流中斷的區域而以多股流體形式匯合時,因不能完全熔合而產生線性的縫線,稱之為熔接縫(如下圖所示)。產生的熔接縫處的強度較其它區域來得低,容易成為潛在的缺陷源。

(1)注射壓力太小或注射速度慢。注射壓力小導致局部沒密實,注射速度慢,不同部位熔合差異較大,產生較大內應力,也會導致裂紋。改善措施:提高注射速率,增加注射壓力,使熔料在高壓下快速充模,以達到良好的自然熔合。

(2)注射壓力、速度過高時,會出現噴射而出現熔接縫,此時應適當降低壓力或溫度。

(3)料溫或模溫太低。低溫熔料的分流匯合性能較差,容易形成熔接痕。改善措施:應適當提高料筒、噴嘴及模具的溫度,或者延長注射週期,促使料溫上升。

(4)製品形狀不良。塑件結構如果設計不合理,壁厚薄不均勻,使熔料在薄壁處匯合。所以在設計塑件形體結構時, 應確保塑件的最薄部位必須大於成型時允許的最小壁厚。此外,應儘量減少嵌件的使用且壁厚盡可能趨於一致。

(5)模具排氣不良。檢查冷卻系統和排氣孔情況。如果模具排氣不良,需在可能產生熔接線位置開設排氣槽或增加排氣孔,使型腔內殘留空氣和揮發成份排出順暢降低鎖模力,也能起到方便排氣的作用。

(6)熔料流動性差,對流動性差或熱敏性的塑膠應適當添加潤滑劑及穩定劑。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

微博

微信

注射成型缺陷-翹曲變形

- 詳細內容

- 分類:鎢的知識

- 發佈於:2017-05-11, 週四 19:12

- 作者 ruibin

- 點擊數:560

定義

製品變形是指注射製品件的形狀尺寸與設定的模具型腔形狀尺寸存在較大偏差,它注射製品件的常見缺陷之一。實際生產中的變形有兩種表現:翹曲變形和表面凹陷變形,本文主要針對翹曲變形展開。

產生原因和改善措施

(1)由成型條件引起殘留應力造成變形,而製品殘留應力的產生原因主要有3種情況,即充填過剩、脫模推出和金屬鑲嵌件。可通過降低注射壓力和保壓壓力、 提高模具溫度並使模具溫度均勻以及適當降低熔料溫度來解決。在採用這一方法時,最好與對製品退火的熱處理結合起來,以消除應力。

(2)冷卻不當。對於模具冷卻系統的設計,應盡可能在貼近溫度容易升高、熱量比較集中的部位設置冷卻回路。另外冷卻時間太短強行脫模導致脫模生坯強度較低也會導致翹曲變形,可通過延長冷卻時間予以控制。

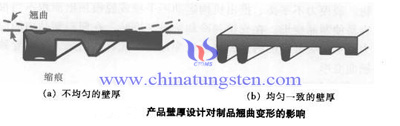

(3)注射製品壁厚不均造成收縮不一致(如下圖所示)。因冷卻速度不同和產生紊流而造成尺寸不穩定及製品變形;薄壁部分的熔體冷卻迅速,粘度提高,引起翹曲。 設計塑件結構時,在可能的條件下應儘量使壁厚均勻一致。設計模具時可適當增加澆口數量。

(4)餵料混煉不均勻或粉末與粘結劑分離,可採用強度高的粘結劑體系並適當添加分散劑(表面活性劑)來解決。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

微博

微信

注射成型缺陷-裂紋

- 詳細內容

- 分類:鎢的知識

- 發佈於:2017-05-11, 週四 19:09

- 作者 ruibin

- 點擊數:901

裂紋是注射製品較常見的一種缺陷,其主要成因是應力變形所致。這裡的應力主要包括生坯或製品的殘留應力、受到的外部應力。當裂紋拓展較嚴重時會導致製品的斷裂,特別是對於硬質合金或陶瓷製品。

裂紋產生原因和改善措施

(1)產品結構設計不合理。注射製品中的尖角及缺口處通常會導致部件有較大殘留應力集中,進而導致製品表面產生裂紋甚至斷裂。在這些尖銳交接部位儘量設計圓弧倒角的形式不但可以有效降低應力集中素,而且可以使熔料流動得更順暢和成品脫模時更容易。

(2)充填過剩,注射計量值太大,導致熔料在模具內的殘留應力太高從而造成裂紋,如果裂紋產生在澆口周圍,那麼依據直澆口壓力損失最小的特點,可考慮改用多個針形點澆口、側澆口及柄形澆口等方式。 另外由於注射壓力與殘餘應力存在正相關關係,可以通過降低注射壓力,以減小殘餘應力。同理,在保壓過程中,保壓壓力也不宜過大。適當提高模具溫度,也可降低收縮時產生的應力。適當延長冷卻時間也有利於殘留應力的釋放。

(3)外力導致應力集中。如果脫模,製品表面也會出現擦傷,甚至裂紋。模具設計時要考慮便於脫模,同時頂出力不能太大,頂出速度不能太快。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

微博

微信

注射成型缺陷-飛邊

- 詳細內容

- 分類:鎢的知識

- 發佈於:2017-05-11, 週四 19:10

- 作者 ruibin

- 點擊數:728

定義

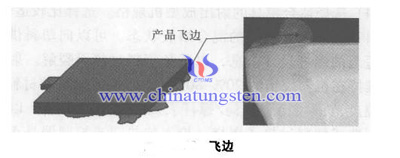

當熔料從分型面被擠壓出至模具型腔而產生薄片時便形成了飛邊,又稱溢邊、 披鋒、毛刺等,如下圖所示。大多數飛邊發生在模具的分合位置上,如動模和靜模的分型面,滑塊的滑配部位、鑲件的絕隙、頂杆孔隙等處,飛邊在很大程度上是由於模具或機台鎖模力失效造成。一般來講,由於各種因素的影響,塑件絕對不產生飛邊是不可能的,只能通過條件控制予以弱化。

產生原因和改善措施

1、工藝:塑化溫度過高、注塑時間過長、加料量太多、注塑壓力過高、模溫太高都會導致飛邊的產生,這主要是由於溫度和壓力過大,導致熔料的溢出。

2、模具與設備:模具的問題是導致飛邊最重要的原因。模具變形、型芯與型腔配合尺寸有誤差、排氣槽過深、鎖模力不足、範本精度不足導致範本不平行、鎖模力不足、範本閉合不緊、範本之間有異物都會導致兩範本配合精度不足。特別是在大型成型品的情況下,模具一般都會發生變形,此時,有無支柱對飛邊也有影響。如果沒有支柱,變形縫隙就會增大,飛邊也會增多。

3、原材料:流動性過高。同時,應選用流動性稍低的原料,否則樹脂流動性越好,樹脂就越容易進入縫隙,因此飛邊也就越大。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

微博

微信

注射硬質合金孔洞

- 詳細內容

- 分類:鎢的知識

- 發佈於:2017-05-11, 週四 19:07

- 作者 ruibin

- 點擊數:673

定義

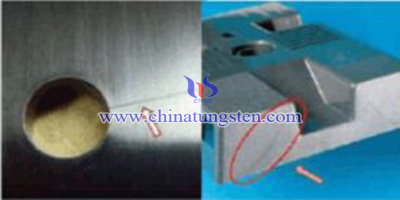

孔洞是指在生坯或製品的橫截面上發現的孔隙。嚴重時可貫通生坯。孔洞發展到一定程度可貫穿坯體。注射成形坯孔洞可分為兩種:中心縮孔和蜂窩狀氣孔。縮孔具體可參見下圖。

孔洞產生原因和改善措施

注射成型硬質合金的縮孔產生原因主要是當注射溫度過高時,粘結劑發生較大膨脹(石蠟由固相轉變為液相的體積膨脹率為 11%~20%) ,使其所占體積分數增大,餵料的裝載量減小,充模後注射坯冷卻時粘結劑發生較大收縮導致中心縮孔的產生。解決方法主要是使注射溫度保持在較低溫度。窩狀氣孔主要是由於在充模過程中模腔中的氣體無法及時排出,夾雜在注射坯中而形成的,當注射時料溫過低時,導致餵料粘度過大,餵料充模排氣性變差,另外由於注射速度過快導致餵料中氣體無法及時排出。通過調整注射速度與注射溫度的匹配度消除了蜂窩狀氣孔。

總結來說,形成孔洞的因素有:

a) 注射時夾入氣體、混煉時餵料不均、餵料夾有氣體、不良充模均會引發;

b) 粉末同粘結劑分離;

c) 模溫和料溫不匹配;

d) 保壓壓力過小, 保壓時間不足;

e) 噴射(解決辦法: 改進模具設計, 使充模過程中餵料能以柱塞式運動; 降低模溫或注射溫度; 降低注射速度)。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

微博

微信

sales@chinatungsten.com

sales@chinatungsten.com