硬質合金脫脂裂紋產生原因

- 詳細內容

- 分類:鎢的知識

- 發佈於:2017-05-15, 週一 18:33

- 作者 ruibin

- 點擊數:531

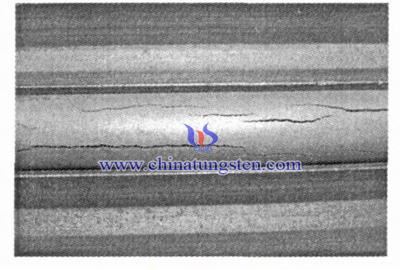

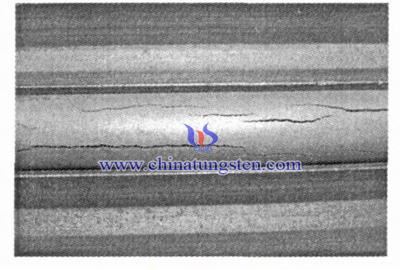

導致硬質合金脫脂裂紋(如下圖所示)的主要原因有成型劑偏析(粘結劑混合不均勻)、脫脂溫度、存在殘餘內應力等。

1.成型劑偏析

這是因餵料混煉不均勻所導致的成型劑偏析。當成分偏析的產品放入溶劑中時, 隨著成型劑的脫除, 坯體內部就會形成大的孔洞從而可能形成裂紋源。餵料混煉均勻的棒坯, 成型劑均勻地包覆在粉末顆粒表面, 包覆顆粒間接觸良好, 此時的成型劑包覆層形成連通的軟質相, 溶劑脫脂時, 成型劑的可溶組元被逐漸脫除, 形成連通的脫脂孔道, 從而不易形成裂紋源, 避免了開裂現象。

2.脫脂溫度

脫脂時加熱速度過快,使溶劑向成型劑擴散的動力增大, 分子運動加劇, 從而使溶劑脫脂初期擴散、溶脹、溶解速率過快, 而此時脫脂孔道在短時間內尚未及時形成, 大量氣體膨脹,內壓力過大造成棒坯開裂。解決辦法為降低升溫速度,逐級保溫, 或先將溶劑脫脂為熱脫脂打開擴散通道。

3.殘餘內應力

硬質合金注射坯體內的殘餘內應力是造成溶劑脫脂開裂的主要因素。這是因為成型劑採用的增塑組元為石蠟, 而石蠟的一個典型特性就是溫度敏感性高且冷凝收縮率大, 注射成型後的較短時間內快速冷卻, 使粘結劑中的高分子鏈處於強迫凍結狀態, 造成了硬質合金坯中的內應力。在溶劑脫脂過程中, 由於蠟的脫除, 高分子中的大分子鏈在溶劑中自由體積變大, 這部分儲存的內應力得以釋放,使脫脂硬質合金坯中已經存在的裂紋源(成型劑偏析造成)得以擴展, 結果造成硬質合計坯的開裂及坍塌。可採取坯體退火予以降低。

4.其它原因

裝載量太低,在粘結劑熔融時,粉末在重力作用下產生位移太大,導致裂紋;在薄厚壁過渡處,或在密度變化大的地方易產生裂紋,因氣體易從薄壁處或高密度處逸出,從而形成壓力差而產生裂紋。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

微博

微信

硬質合金脫脂缺陷

- 詳細內容

- 分類:鎢的知識

- 發佈於:2017-05-15, 週一 18:16

- 作者 ruibin

- 點擊數:542

常見的硬質合計脫脂缺陷有脫脂變形、脫脂裂紋、鼓泡、翹曲、分層、脫碳等。脫脂變形()和脫脂裂紋()已在前文有詳細論述。鼓泡、翹曲、分層也是熱脫脂工藝中常見的缺陷。托依據具體的缺陷制定相應的缺陷預防和解決措施是硬質合金生產控制的核心之一。

1.鼓泡

鼓泡主要原因有兩種:

1.1脫脂升溫速度太快導致氣體大量逸出時壓力過大。

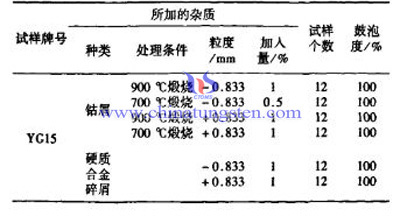

1.2引入低表面表面能的雜質同樣會硬質合金鼓泡。在熱脫脂過程中,如果引入了尺寸較大且具有一定平面的質點,這些質點相對於硬質合金其它組元來講,具有較低的表面能,加熱脫脂時,坯體中的氣體就會不斷地向這些質點聚集,形成鼓泡。下表為雜質對硬質合金鼓泡的影響。

2.翹曲

形成翹曲的主要原因是: 脫脂時生坯受熱不均,高溫區膨脹大於低溫區;生坯中粘結劑同粉末分離,從而同一溫度下粘結劑團聚處膨脹壓力大。

3.分層

該種缺陷是注射過程中夾心現象的進一步體現。夾心在脫脂前難以發現,但在脫脂後顯現為不同程度的分層。若夾心程度嚴重,則掃描電鏡在低倍下也可看見裂紋。根據我們實驗發現,夾心現象普遍存在,只有夾心程度不同的差別。這是硬質合金注射成形需要重點研究的最重要問題之一。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

微博

微信

硬質合金熱脫脂缺陷之脫脂變形

- 詳細內容

- 分類:鎢的知識

- 發佈於:2017-05-15, 週一 18:05

- 作者 ruibin

- 點擊數:641

熱脫脂是最常用的脫脂方式,其原理基於有機物分子的揮發和裂解,常作為二步脫脂的最終脫脂手段。硬質合金熱脫脂工藝簡單,成本低,無需專門設備,投資少,但脫脂速率非常緩慢,耗時長,一般要花費十幾個小時甚至幾天的時間,只適合生產比較小的精密陶瓷部件。在熱脫脂過程中常因工藝控制不當或其他原因導致坯體缺陷,常見的硬質合計脫脂缺陷有脫脂變形、脫脂裂紋、鼓泡、翹曲、分層、脫碳等。其中脫脂變形是最常見的熱脫脂缺陷,可以通過組分和工藝控制予以消除或緩解。

1.脫脂變形產生原因

硬質合金脫脂變形主要是由於在熱脫脂過程中粘結劑組分受熱軟化,坯體在重力和熱應力的作用下容易產生粘性流動變形。

2.預防和解決辦法:

2.1 可通過選用具有顆粒間摩擦較大的粉末。對於硬質合金粉末來講,硬質合金原料粉為不規則多角形狀,顆粒間的摩擦係數較為固定。但通過加大粉末接觸面積即可達到增大摩擦的效果,對於硬質合金粉末,顆粒越細,顆粒間的接觸面積也越大。所以在不影響硬質合金產品的性能下,為改善脫脂變形,可採用顆粒度較細的粉末。

2.2 儘量提高粉末裝載量。提高粉末裝載量,減少粘結劑組分比例,能減弱變形效應。

2.3 採用具有更好保形性的多組元體系的粘結劑。

2.4 儘量縮短脫脂時間,採用先溶劑萃取後再熱脫脂的二步脫脂工藝。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

微博

微信

硬質合金脫脂過程的碳控制

- 詳細內容

- 分類:鎢的知識

- 發佈於:2017-05-15, 週一 18:11

- 作者 ruibin

- 點擊數:596

碳含量控制是對硬質合金的品質影響巨大,碳含量控制貫穿整個硬質合金生產流程。對於注射成形的硬質合金製品,其脫脂過程會對硬質合金製品的碳含量起著一定的影響。

1. 碳含量控制意義

碳含量控制是WC-Co硬質合金製備中的一個重要的環節。碳含量的微量波動會引起合金相組織與性能的顯著變化。WC 中的C 含量一般在6.12%-.14%,WC-Co硬質合金中的C含量一般控制在5.63%-5.65%,在此範圍內,WC-Co硬質合金由WC和γCo相組成。碳含量過高產生游離碳,碳含量過低產生脆性相,這些第三相的產生都會導致強度和硬度等性能降低。因此,脫脂時對碳含量應進行嚴格控制。

2.脫脂過程H2氛圍的控制

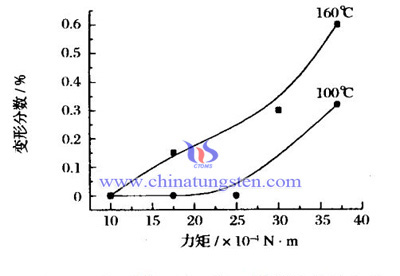

WC-Co硬質合金注射坯在H2氣氛下熱脫脂極易產生脫碳,這是因為H2氣氛中總伴有少量H20蒸汽存在,當脫脂溫度高於400-450℃時,脫脂過程中WC易於與H20蒸汽反應,生成W和CO或CO2,產生脫碳。嚴重時還會有極少量的W進一步轉化為W02,導致脫碳更為嚴重。但在400 ℃以下有機粘結劑中的高分子聚合物難以完全脫除。下圖為H2對碳含量的影響。

3.脫脂溫度對碳含量的影響

當脫脂溫度高於450℃此時,脫脂坯中的碳含量過低,脫碳嚴重。在最高脫脂溫度為450 ℃時,碳含量過高,此時脫脂坯記憶體在大量的游離石墨。隨著保溫時間的延長,C總量降低,當保溫一定時間後,脫脂坯碳含量與原始混合粉末的碳含量基本一致。與純熱脫脂相比,經過溶劑脫脂+熱脫脂的脫脂坯的碳含量較高。由於脫脂坯在其後真空燒結時會脫碳,因此在實際脫脂工藝中脫脂坯的碳含量應略高於理論碳含量。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

微博

微信

坯體結構對硬質合金溶劑脫脂的影響

- 詳細內容

- 分類:鎢的知識

- 發佈於:2017-05-15, 週一 18:03

- 作者 ruibin

- 點擊數:553

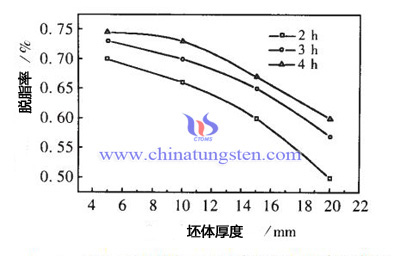

硬質合金注射成型溶劑脫脂過程,坯體結構對脫脂過程有著一定的影響,這其中包括兩個方面的因素:坯體厚度和坯體形狀。生坯形狀對脫脂速率影響的本質是樣品厚度和樣品表面積的影響。脫除速率與生坯表面積成正比,與生坯厚度成反比。樣品厚度越小,表面積越大,溶劑脫脂速率越大。

1.坯體厚度對對硬質合金溶劑脫脂的影響

從上圖可見,在相同的脫脂時間內,隨著樣品厚度的增加,脫脂率降低,且隨著樣品厚度增加,降低的幅度越來越大。成形坯中,粘結劑均勻包裹著粉末,並形成連通的網路。當一部分粘結劑脫除後,它所在的地方便成為孔隙,後面被脫除的粘結劑便沿這些孔隙傳輸到表面。由此可知,粘結劑從溶解到擴散至溶劑中所經歷的路程要遠遠大於其到樣品表面的直線距離。隨樣品厚度的增加,溶劑脫脂時粘結劑擴散至樣品表面所經歷的路程越大,達到相同脫脂率所需的時間也越長。

特別是由於硬質合金原料粉為不規則多角形狀,其粘結劑所形成的連通孔隙更趨複雜化,擴散過程更加困難。另外,由於溶劑脫脂過程往往伴隨有溶脹的發生,這樣導致在其他條件相同的情況下,隨厚度的增加,坯樣產生缺陷的可能性增大。

2.生坯形狀對脫脂率的影響

生坯形狀對脫脂速率影響的本質是樣品厚度和樣品表面積的影響。脫除速率與生坯表面積成正比,與生坯厚度成反比。樣品厚度越小,表面積越大,溶劑脫脂速率越大。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

微博

微信

sales@chinatungsten.com

sales@chinatungsten.com