生產仲鎢酸銨過程中錫的行為 1/3

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-01-05, 週二 19:21

| 仲鎢酸銨供應商:中鎢在線科技有限公司 | 產品詳情: ammonium-paratungstate.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

製備高聚物三氧化鎢材料

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-01-05, 週二 18:08

準備高聚物三氧化鎢材料的製備工藝

準備高聚物三氧化鎢材料的製備工藝

當確定製備樣品後,在不同燒結溫度下製備出多個組分配比的樣品,接著用伏安曲線,阻抗譜和介電譜來測量不同組樣品。根據伏安曲線測量資料計算出主要樣品的非線性係數,可得微米三氧化鎢高聚物非線性係數比納米三氧化鎢複合樣品好。在複合樣品中,三氧化鎢顆粒含量高的樣品非線性係數較高,並且250℃燒結的樣品的非線性係數高於其他溫度燒結的樣品,最高可達98。當有機物含量高於80%時,樣品變成絕緣體,製備出來的高聚物三氧化鎢材料更具有穩定性。

樣品分析

本實驗仿照常用壓敏電阻的研究方法,計算了勢壘,並且比較了勢壘與非線性係數變化趨勢,對典型的樣品做了微觀形貌和六相結構分析,並將非線性較好的與非線性不好的樣品以及微米顆粒功能體的與納米顆粒功能體的複合樣品做了分析對比,結果表明勢壘變化趨勢與非線性係數一致。

微觀形貌和電學性能的測試結果表明,高聚物三氧化鎢材料樣品的非線性與外加電場導致的高電阻晶相向低電阻晶相的轉變有著密切關係。非線性較好的一組典型樣品在加偏壓與未加偏壓下的兩組阻抗譜表明瞭晶界電阻並沒有發生明顯的變化,而且三氧化鎢高聚乙烯複合樣品非線性係數比較高,電阻較低是因為其相結構以低電阻的單斜相為主。

| 氧化鎢供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-oxide.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

探究碳摻雜三氧化鎢

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-01-05, 週二 17:57

眾所周知,三氧化鎢(WO3)在生活中不可缺少,它作為一種重要的功能材料,在氣體探測、光催化等領域有著廣泛的應用前景,三氧化鎢特殊的結構與形貌決定其優異的性能依。通過範本法以醫用脫脂棉為範本製備准一維結構的碳摻雜WO3納米纖維(C-dopedWO3),用以提高材料的氣敏性能和光催化性能。

利用XRD、TEM、SEM、HRTEM、XPS、Raman spectra等研究手段對樣品進行表徵分析,對碳摻雜三氧化鎢的性能進行系統地研究,發現該材料對丙酮具有選擇性及穩定性,並以亞甲基藍為模型污染物考察了該材料的光催化活性。

探究結果如下:

探究結果如下:

(1)碳摻雜WO3在範本法製備下為單斜相,分析SEM、TEM、HRTEM等測試手段的結果顯示:由直徑20-40nm的超細納米晶粒組成的WO3-500纖維直徑大約是5-10μm,其中含有大量的微孔和中空結構。晶粒尺寸的增大建立在煆燒溫度的升高。樣品的XPS C1s譜中282.2eV的W-C鍵的峰、拉曼光譜出現有序碳的G峰等結果表明碳原子摻雜入WO3的晶格。

(2)測試不同氣體(例如丙酮、甲醇、乙醇、氨氣等)的氣敏度通過不同工作條件下,由此可以發現碳摻雜WO3對丙酮氣體表現出了很高的選擇性和靈敏度。在300℃最佳工作溫度下材料的最低檢測濃度可以達到0.1ppm,材料最佳煆燒溫度確定為500℃,其中WO3-500樣品對5ppm丙酮氣體的靈敏度達到了7.9;在相對濕度95%條件下,對5ppm的丙酮電阻靈敏度仍有5.72。通過重複氣敏測試發現其具有長期穩定性,H2S等有毒氣體不會導致氣敏材料失活。

(3)與純WO3對比,WO3-500對亞甲基藍的降解催化活性明顯提升。其中在可見光照射條件下,WO3-500和H2O2構造的類芬頓體系,在120min內對亞甲基藍的降解率達到97.1%。WO3-500和H2O2的協同作用是提升亞甲基藍降解速率和降解率的主要原因。碳摻雜WO3催化劑有很好的穩定性並易於從降解體系中分離,催化劑的重複利用仍然表現出很高的催化活性。

| 氧化鎢供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-oxide.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

三氧化鎢對OLED緩衝作用

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-01-05, 週二 17:47

有機發光二極體又稱為有機電鐳射顯示(Organic Light-Emitting Diode,OLED)。OLED顯示技術的特性是具有自發光,由非常薄的塗層和玻璃基板組成的有機材料在電流通過時就會發光。OLED顯示幕幕可視角度較大,具有省電功能。

磁控濺射方法製備的三氧化鎢緩衝層研製的OLED器件:

當工作電壓達到20V時,IWO-OLED(簡稱IWO)的亮度為8791cd/m2,IWO/WO3-OLED(簡稱IWO/WO3)亮度為16690cd/m2;當電壓堿至19V時,IWO/WO3器件的功率效率達到最大值1.581m/W。相比之下,對於IWO器件,當電流密度增大的時候,發光效率逐漸上升,當電流密度達到181.9mA/cm2的時候,發光效率達到最大值為4.83cd/A;對於IWO/WO3器件,當工作電壓為19V,發光效率達到最大值9.56cd/A,其數值約為前者的兩倍。總之,IWO/WO3-OLED無論在亮度,發光效率以及功率效率上都有顯著的改善。

當工作電壓達到20V時,IWO-OLED(簡稱IWO)的亮度為8791cd/m2,IWO/WO3-OLED(簡稱IWO/WO3)亮度為16690cd/m2;當電壓堿至19V時,IWO/WO3器件的功率效率達到最大值1.581m/W。相比之下,對於IWO器件,當電流密度增大的時候,發光效率逐漸上升,當電流密度達到181.9mA/cm2的時候,發光效率達到最大值為4.83cd/A;對於IWO/WO3器件,當工作電壓為19V,發光效率達到最大值9.56cd/A,其數值約為前者的兩倍。總之,IWO/WO3-OLED無論在亮度,發光效率以及功率效率上都有顯著的改善。

脈衝等離子體沉積方法製備的三氧化鎢緩衝層研製的OLED器件:

在工作電壓20V時,IWO的亮度為8791cd/m2, IWO/WO3亮度為17360cd/m2,其亮度約為無三氧化鎢緩衝層器件的兩倍。可得加入三氧化鎢緩衝層確實有效提高了OLED器件發光亮度。然而對於功率效率而言IWO/WO3器件卻並沒有因為三氧化鎢的插入而得到有效改善。發光效率上,IWO/WO3-OLED器件明顯不如IWO-OLED。分析可知,OLED器件性能與緩衝層(buffer layer)厚度均勻性以及表面平整性有著密切的聯繫。

利用XRD和AFM等分析表徵了三氧化鎢薄膜的晶格結構和表面形貌,實驗發現所製備的三氧化鎢為非晶結構,具有相對平整的表面。利用兩種方法製備的三氧化鎢薄膜作為OLED陽電極的功函數修飾層,發現其對OLED起到緩衝作用。

| 氧化鎢供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-oxide.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

塗層硬質合金類型——單層及多元塗層

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-01-05, 週二 17:14

自從塗層硬質合金技術發展以來,塗層的類型也產生了多樣化,較為突出的如單層多元複合塗層、多層塗層、梯度塗層、納米塗層、超硬塗層以及軟塗層等等。

1.單層以及多元複合塗層

目前,氮化鈦(TiN)以及碳化鈦(TiC)時出現較早並且使用較為廣泛的兩種單層塗層,其具有硬度大、耐磨損性能優良等優點。但是其也有一個無法避免的問題就是基體與塗層之間存在著較大的彈性模量以及熱膨脹係數的差距,會在一定程度上削弱兩者的結合力以及殘餘應力。因此,在此基礎上添加各種不同元素使之形成多元塗層材料,從而提高塗層硬質合金的各項綜合性能。如今在生產實踐中較為多見的有Ti(C,N)、TiAlN幾種多元複合塗層。此外還有一些其他元素的加入,會在不同方面提高塗層硬質合金的性能,如矽(Si)元素可提高材料的硬度以及防止化學擴散作用,鋯(Zr)、硼(B)、釩(V)以及鉿(Hf)可顯著改善材料的耐磨損性能,鉻(Cr)元素的加入可提高材料的抗氧化性能。

以Ti(C,N)塗層為例,其同時具有TiC和TiN兩種塗層的優點,應用在硬質合金刀具上後可顯著改善硬度和韌性,阻止內部裂紋擴散,減少崩刃的情況,對於塗層本身減少了內應力,提高了塗層與基體間的結合力。根據車削實驗結果表明,對比單層塗層的TiC、TiN、Al2O3,複合塗層Ti(C,N)具有更好的抗刀面磨損性能以及抗月牙窪磨損性能更加適用於硬質合金刀具對普通鋼、合金鋼、不銹鋼以及鑄鐵等材料的加工,其切削效率可得到大幅度提高。

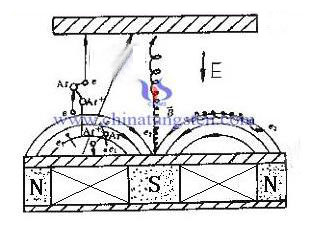

而TiAlN複合塗層材料具有很好的熱硬性以及抗氧化能力被廣泛應用於高速硬質合金刀具以及金屬陶瓷刀具塗層材料。目前主要的採用技術是陰極電弧離子鍍-物理氣相沉積(Cathodic Arc Ion Plating – Physical Vapor Deposition)。其具有組織結構緻密度高、微觀硬度高(增加35%-76%)、韌性高的優點,適合於高速鋼、合金鋼等高性能材料的高速銑削,且其使用壽命相比TiN單元單層塗層提高了3-4倍。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

沙特伊朗斷交影響鎢價 國際市場動盪

- 詳細內容

- 分類:鎢新聞

- 發佈於:2016-01-05, 週二 16:26

| 鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://cn.chinatungsten.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

沙特斥資9.8億以鎢材料為新型太陽能材料建成集成電廠

- 詳細內容

- 分類:鎢新聞

- 發佈於:2016-01-05, 週二 16:06

據沙特官方通訊社沙通社日前報導稱,沙特電力公司(SEC)目前投資約9.8億美元在沙特北部建礦山的Wadd Al Shamal新建一座聯合集成電廠。該電廠總裝機容量為1395MW,其中太陽能發電能力為50MW,該電廠預計在2018年建成。由於由於具備太陽能發電能力,該電廠整個專案生命週期中將少消耗400萬桶燃油當量。沙特電力公司首席執行官Al-Shiha表示,將向第三方外包該電廠的太陽能發電板塊。

鎢材料作為一種新型的太陽能原料,不僅能用於太陽能發電板塊的生產,在其他的太陽能領域的應用越來越廣泛,例如二硒化鎢可用於製備超薄軟性太陽能電池等。

麻省理工工學院科學家研製出了一種陽光捕獲器,這種陽光捕獲器裏覆蓋著一層是經過複雜方式處理的鎢。其面對太陽的表面覆蓋著及其微小的凹洞,這些凹洞發揮著捕獲光線的作用。當該設備對齊使得凹洞直指太陽時,大部分入射光線會穿過這些凹洞進入底部,在此處被鎢吸收。

許多研究學者認為二硒化鎢(WSe2)比石墨烯更適合用於開發太陽能電池。因為WSe2的主要結構是由上下各一層硒原子鏈接中間層的鎢原子所組成的。這種材料結構就像石墨烯一樣可以吸收光線,所吸收的光線可以用於產生電力。用WSe2製備成薄膜,這種薄層又輕又薄,約有95%的光線都能穿透,但其餘5%的十分之一光線都會被材料吸收,並轉換為電力。因此,其內部效率相當高,如果多個超薄層彼此堆積,這種入射光線的很大部分都能有效加以利用。

| 鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://cn.chinatungsten.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

江西宣佈發現超大型鎢銅礦,鎢礦儲量重繪世界紀錄

- 詳細內容

- 分類:鎢新聞

- 發佈於:2016-01-05, 週二 16:06

| 鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://cn.chinatungsten.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鎢鍍金制品的鍍金工藝Ⅱ

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-01-05, 週二 14:26

| 鎢鍍金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-alloy.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鎢鍍金制品的鍍金工藝Ⅰ

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-01-05, 週二 14:22

| 鎢鍍金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-alloy.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鎢業新聞

鎢業新聞

sales@chinatungsten.com

sales@chinatungsten.com