黑鎢礦選礦的重選與精選流程

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-01-12, 週二 18:27

| 鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://cn.chinatungsten.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

塗層硬質合金新型塗層與結構——金剛石塗層(3-3)

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-01-12, 週二 17:24

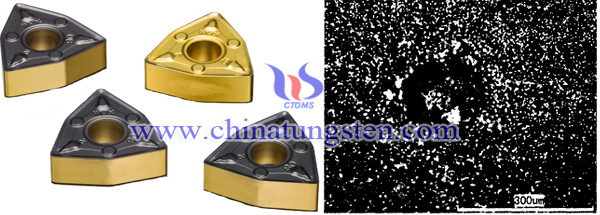

在沉積金剛石塗層之後,對於金剛石塗層的相關性能檢測也同樣重要。其中的檢測主要在於兩個方面,其一是金剛石塗層的顆粒尺寸,另一個就是金剛石塗層材料與基體的結合力。

從理論上講,金剛石塗層為多晶結構,其晶體顆粒的尺寸大小在很大程度上決定了其表面粗糙度的大小(晶粒尺寸越小,加工後的表面粗糙度越低),而對於硬質合金拉拔模具來說,其表面粗糙度對其他各項綜合性能也起著極為重要的作用。在金剛石塗層應用於石墨加工工具的試驗中表明,當晶粒尺寸小於1μm時,加工工件的表面粗糙度<1μm,而普通金剛石塗層加工工件的粗糙度大於2-3μm,且在工作使用中易出現顆粒脫落。此外,金剛石塗層還可採用微米晶粒與超細納米晶粒組合構成,通過SEM可清晰地觀察出來層與層之間的分界,這種組合可以滿足更高要求、高性能的硬質合金拉拔模具的使用效果。

另一項關於金剛石塗層與基體間結合力的檢測也是同樣必不可少的。金剛石塗層與硬質合金基體之間的結合強度是拉拔工作的基礎,若結合強度不高,則在一些高強度線材的拉拔過程中易造成金剛石塗層的脫落,從而導致模具失效。測試結合強度的方式是採用金剛石壓痕測試儀,即將金剛石壓頭壓入金剛石塗層表面,可見如下圖像:

由金剛石塗層壓痕照片,我們可以較為清晰地看出壓痕周圍未發生金剛石塗層的崩裂或脫落,壓坑中心部位金剛石塗層仍牢固結合在硬質合金表面測試中,接著將壓力加至1.5KN,金剛石塗層被破壞。相比傳統金剛石塗層製備工藝結合力的最高載荷低於600N,化學氣相沉積(CVD)顯然有著顯著的提高。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

稀土1.12:多數稀土漲不動,暫延續報價

- 詳細內容

- 分類:稀土知識新聞價格

- 發佈於:2016-01-12, 週二 17:17

| 稀土供應商:中鎢在線科技有限公司 | 產品詳情: http://cn.chinatungsten.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

微波煆燒法制取三氧化鎢

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-01-12, 週二 16:37

三氧化鎢是鎢提取冶金過程中的一種重要的中間產物,是生產鎢粉及鎢相關的主要原料,通常通過煆燒仲鎢酸銨(APT)按獲得。微波具有內部快速加熱、選擇性加熱、可克服物料中的:“冷中心”,易實現自動控制、節能等特點,能有效地提高產品的優質率和合格率。與傳統生產三氧化鎢的工藝比較,微波煆燒時間短、成本低、熱效率高、能耗低、以及粉料不易洩露。

三氧化鎢是鎢提取冶金過程中的一種重要的中間產物,是生產鎢粉及鎢相關的主要原料,通常通過煆燒仲鎢酸銨(APT)按獲得。微波具有內部快速加熱、選擇性加熱、可克服物料中的:“冷中心”,易實現自動控制、節能等特點,能有效地提高產品的優質率和合格率。與傳統生產三氧化鎢的工藝比較,微波煆燒時間短、成本低、熱效率高、能耗低、以及粉料不易洩露。

仲鎢酸銨是一種白色結晶,有片狀或針狀二種。稍溶于水,20℃時在水中溶解度小於2%,不溶於醇。將仲鎢酸銨加熱至220-280℃失去部分氨和結晶水,可轉化為偏鎢酸銨AMT,加熱至600℃以上失去全部氨和結晶水,徹底轉化為黃色的三氧化鎢。主要用於製造三氧化鎢或藍色氧化鎢制金屬鎢粉;金屬鎢粉的下游產品有鎢材系列,如鎢條、鎢絲等電真空材料;有合金系列,如碳化鎢、硬質合金、合金刀片、合金鑽頭、合金模具等;其他耐磨、耐壓、耐高溫的機械裝備部件等。

準確稱量乾燥過的試樣放入坩堝中,記錄物料重量W1。使用改裝過的多模微波爐進行煆燒,記錄時間和功率,取出,冷卻後稱重,記錄資料為W2。將W1減去W2,得到仲鎢酸銨的重量損失,計算實際失重率(%)。經過微波煆燒4分鐘,仲鎢酸銨的分解率為96.67%,並通過正交實驗得出微波煆燒的主要影響因素為物料品質,其次為煆燒時間和微波規律。在實驗範圍內的最佳條件為:微波功率650w,煆燒時間為4min,物料重量為10g。

| 氧化鎢供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-oxide.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

製備碳納米管三氧化鎢薄膜

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-01-12, 週二 16:22

碳納米管編織的三氧化鎢薄膜及其製備方法和在太陽能電池中的應用,屬於納米材料製備技術領域。該複合薄膜由三氧化鎢和穿插於其中的網狀碳納米管薄膜組成。一方面,經碳納米管編織後三氧化鎢更加穩定,可實現三氧化鎢直接轉移,避免了傳統三氧化鎢轉移過程中高分子的引入帶來的殘膠及三氧化鎢破損;另一方面,碳納米管編織的三氧化鎢較單純三氧化鎢有更好的導電率,與矽形成的異質結太陽能電池具有更高的轉換效率。

化學氣相澱積[CVD(Chemical Vapor Deposition)],指把含有構成薄膜元素的氣態反應劑或液態反應劑的蒸氣及反應所需其他氣體引入反應室,在襯底表面發生化學反應生成薄膜的過程。在超大型積體電路中很多薄膜都是採用CVD方法製備。澱積溫度低,薄膜成份易控,膜厚與澱積時間成正比,均勻性,重複性好,臺階覆蓋性優良。目前製備鎢塗層可採用物理或化學氣相沉積方法,或者將氣相沉積方法結合其他製備技術,提高鎢塗層的性能。

採用有序或無序碳納米管薄膜為模版,在有基底支撐或無基底存在的條件下,以有機金屬化合物為鎢源,通過化學氣相沉積法,在低溫下製備晶型、面積、取向度和膜厚可控的氧化鎢碳納米管薄膜。相對于傳統材料,三氧化鎢納米管薄膜保持了碳納米管原有的柔性和良好的透光性。

超聲波微波水熱協同強化製備高純仲鎢酸銨

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-01-12, 週二 15:25

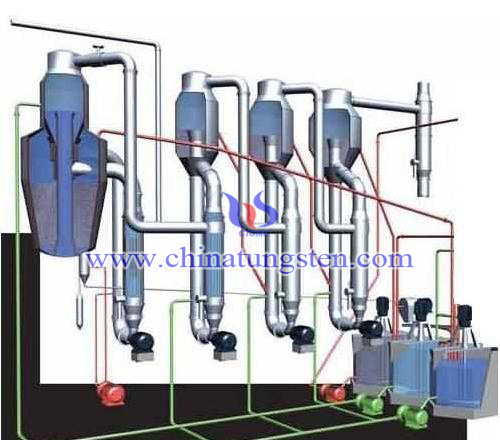

設備要求:包括微波爐,所述微波爐包括爐門、爐體和開門按鈕的結晶器,爐內設有磁力攪拌器、微波發生器和故障檢測模組;爐體內腔中設有託盤,置三口燒瓶於託盤內的感測器上;內腔側壁上的感測器插座連接溫度感測器;爐體頂部安裝座上安裝超聲波發生器和二通玻璃管,超聲波發生器上端分別連接進水管和出水管,下端連接鈦合金探頭;鈦合金探頭和溫度感測器均固定在三口燒瓶內部,二通玻璃管下端與三口燒瓶的ー個側口相連接;繼電器分別連接超聲波發生器和微波發生器,溫度感測器和壓力感測器通過變送器連接繼電器;故障檢測模組的一端鏈結微波發生器,另一端連接繼電器。

超聲波微波水熱協同強化製備高純仲鎢酸銨的具體步驟如下:

1、將WO3濃度不低於220 g/L的鎢酸銨溶液置於三口燒瓶內,打開磁力攪拌器,攪拌速度70-300rpm(每分鐘70-300轉);

2、打開微波發生器和超聲波發生器,微波和超聲波功率均控制在1-3KW,微波頻率設為0.5-1.5Hz,超聲波頻率設為100-200KHZ,對鎢酸銨溶液加熱;

3、打開攝像頭及溫度感測器;

4、控制溫度在80°C以上,因為當加熱溫度達到80°C時,溶液開始發生蒸發結晶;

5、結晶終點為結晶率達到65%,即可制得高純仲鎢酸銨晶體。

| 仲鎢酸銨供應商:中鎢在線科技有限公司 | 產品詳情: ammonium-paratungstate.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

仲鎢酸銨和偏鎢酸銨直接還原製備高壓坯強度鎢粉2/2

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-01-12, 週二 15:22

具體步驟如下:

本方法所用原料為工業純級以上的偏鎢酸銨(AMT)和仲鎢酸銨(APT)。

方案一:一定比例的AMT和APT混合再還原

1、原料AMT和APT按照AMT占20~80%,其餘為APT的占比混合;

2、將混合原料粉末置於氫氣還原爐中進行一步還原,還原溫度控制在750〜1000°C,當溫度達到最高時,保溫0.5〜5h;

3、制得的鎢粉過篩和真空乾燥處理,得到高壓坯強度鎢粉。

方案二:AMT和APT各自獨自還原,還原鎢粉按照一定比例混合

1、將兩種粉末分別在不同還原爐中進行一步還原,還原溫度控制在700〜1000°C,溫度達到最高時,保溫0.5~5h;

2、將兩種還原鎢粉分佈進行過篩和真空乾燥處理;

3、將乾燥的兩種鎢粉按照不同的比例進行搭配,得到高壓坯強度的鎢粉。

此種方法的優勢體現在以下3個方面:

1、採用AMT和APT直接還原,無需經過煆燒和其他中間工藝處理,耗能低,過程簡潔;

2、制得的鎢粉純度非常高(達到99.0%以上),具有良好的壓制性能,壓坯斷裂強度達到2.8〜4.0MPa,滿足工業上對高壓坯強度鎢粉的要求;

3、制得的鉤粉粒度控制較均勻,燒結活性高,利於製備高性能鎢產品。

故而,控制APT的形貌和粒度,可以提高鎢粉的成形性和壓坯強度,從源頭進行控制,有助於降低後續環節成本,決定最終產品的基本走向,以生產穩定品質鎢粉。

| 仲鎢酸銨供應商:中鎢在線科技有限公司 | 產品詳情: ammonium-paratungstate.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

仲鎢酸銨和偏鎢酸銨直接還原製備高壓坯強度鎢粉 1/2

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-01-12, 週二 15:20

現代鎢工業中,鎢的相關製品都是從鎢粉的製備開始的,純度高、品質好的鎢粉,有助於提高鎢製品的性能。那麼,如何製備具有顆粒發育完好、粉末均勻性和流動性好,且粒度分佈集中等優異性能的鎢粉就被賦予了極其重要的意義。隨著鎢工業中新產品、新材料的開發和應用日益增加,對鎢粉產品的品質要求越來越高。大口徑薄壁管、大尺薄鎢和大型鎢坩堝等產品的製備,對鎢粉的成形性和壓坯強度有著較高的要求,通常要達到2.5MPa以上才能滿足其生產過程中壓制、搬運和機加工等要求。提高產品成活率。但,目前普遍鎢粉壓坯強度一般在1.0MPa,遠遠達不到要求。因此,製備具有良好成形性、高壓坯強度的鎢粉,是製備高性能大型鎢製品的基礎。

在生產過程中,由於鎢粉和仲鎢酸銨(APT)在形貌和粒度分佈具有遺傳性,也就是他們之間存在著很強的關聯。在鎢粉形成過程中,鎢粉形貌和顆粒分佈是影響壓坯強度的重要因素之一。

本文提出一種採用偏鎢酸銨和仲鎢酸銨直接還原生產高壓坯強度鎢粉的方法。將一定比例的偏鎢酸銨(AMT)和仲鎢酸銨(APT)晶體粉末混合,在還原爐中直接還原,得到的高純度、高壓坯強度的鎢粉;或將偏鎢酸銨和仲鎢酸銨直接各自還原,得到的鎢粉按一定比例混合,以上兩種方式制得的鎢粉壓坯強度達到2.8〜4.0MPa,可廣泛應用於製備高性能鎢或鎢合金製品。

| 仲鎢酸銨供應商:中鎢在線科技有限公司 | 產品詳情: ammonium-paratungstate.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

超音速火焰噴塗法制備碳化鎢基塗層

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-01-12, 週二 14:17

| 鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://cn.chinatungsten.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鎢合金輻射屏蔽門(2/2)

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-01-12, 週二 13:58

| 高比重合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-alloy.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鎢業新聞

鎢業新聞

sales@chinatungsten.com

sales@chinatungsten.com