粉末性質對鎢銅電極材料緻密度的影響(二)

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-10, 週四 16:12

- 作者 xiaobin

- 點擊數:279

鎢粉粒度過細時材料的抗熱振動性能變差,燃弧時觸頭表面易產生裂紋,還降低觸頭材料的密度和硬度,並使得電阻率升高。除此之外,在電弧作用下,空隙處易產生裂紋,富銅區的銅易發生燒蝕飛濺,甚至汽化,形成觸頭表面空洞、蝕坑以及龜裂等缺陷。而鎢粉過粗時,一方面鎢粉顆粒間相互接觸的面積減小,燒結鎢骨架過程中鎢粉顆粒間不能很好地粘結形成頸縮,難以形成高強度的鎢骨架。這也進一步影響了隨後的燒結過程中結合強度較弱的鎢骨架受到銅液的沖刷而使結合強度進一步降低,最終導致鎢銅W-Cu電極觸頭材料硬度的下降。

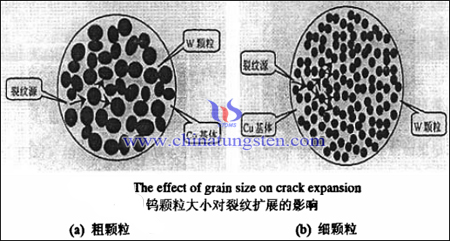

鎢粉粒度對阻礙微裂紋擴展也有著很大的影響,其機理如下圖所示。鎢粉粒度小時,燒結後鎢顆粒細小且分佈彌散。當銅基體和鎢顆粒間的微裂紋擴展時,將遇到更多的鎢顆粒,每次相遇,微裂紋都會發生分叉,從而增加裂紋擴展過程中的能量消耗。因此,細小彌散的鎢粉能夠更為有效地抑制裂紋的擴展,使鎢銅電極材料的結合強度得到顯著的提升。另一方面,鎢粉粒徑過粗,則鎢骨架孔隙變大,電弧作用下易造成銅的蒸發飛濺,電極燒損程度增大,導致了電腐蝕速率的增大。因此採用不同粒徑的鎢粉相搭配才能獲得綜合性能優良的鎢銅合金電極材料。

| 鎢銅合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-copper.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

粉末性質對鎢銅電極材料緻密度的影響

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-10, 週四 16:10

- 作者 xiaobin

- 點擊數:301

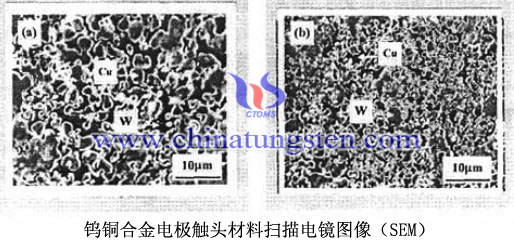

顆粒的粒徑越小,它的比表面能越大,燒結緻密的驅動力也就越大,因此鎢、銅顆粒粒徑越小就會使得鎢銅合金電極越緻密,並且顆粒的粒徑對材料的組織形貌也有著一定的影響。下圖為鎢銅合金電極觸頭材料掃描電鏡SEM的顯微圖像。

上圖中的(a)為我國自行研製的鎢銅W-Cu電極觸頭材料的顯微組織,而(b)為國外鎢銅W-Cu電極觸頭材料的顯微組織。從兩幅圖的對比中我們不難看出兩者和存在著較為明顯的差異。國外的鎢銅電極觸頭中鎢W顆粒分散均勻,銅Cu基體均勻分佈在鎢W骨架間隙,兩種金屬具有良好的浸潤性;而國內自製的鎢銅電極觸頭的鎢W顆粒較為粗大,分佈不夠均勻。觸頭材料組織上的差異主要與使用鎢粉的粒度有關。鎢粉粒度對鎢銅合金的性能有著顯著的影響。研究發現,隨著鎢粉粒度的減小,腐蝕速率降低,但是若鎢粉太細,粉粒間容易產生聚集,從而導致鎢骨架的通道閉合或堵塞,銅液熔滲不足或不能有效地補縮,引起成分偏析、閉孔、孔隙和富銅區等缺陷。

| 鎢銅合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-copper.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

仲鎢酸銨生產過程中的鎢錫分離現狀

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-10, 週四 09:51

- 作者 xinyi

- 點擊數:321

| 鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://cn.chinatungsten.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

仲鎢酸銨生產過程中的除錫工藝-控制堿分解條件

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-10, 週四 09:56

- 作者 xinyi

- 點擊數:334

| 鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://cn.chinatungsten.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

成型工藝對鎢銅電極材料的影響

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-09, 週三 16:07

- 作者 xiaobin

- 點擊數:284

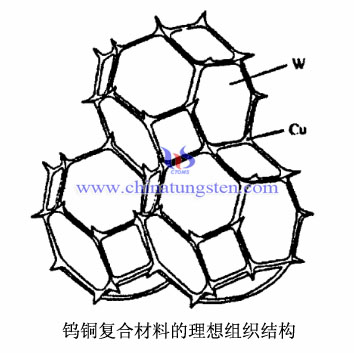

有研究表明,作為電極材料的鎢銅複合材料理想結構應具有較高的緻密度,彌散均勻的鎢顆粒形成連續骨架,而凝固的銅圍繞鎢顆粒間(包括間隙電荷燒結頸側隙),呈連續網路分佈,下圖為鎢銅複合材料的理想組織結構。

形成的鎢骨架決定了熱膨脹係數(Coefficient of Thermal Expansion, CTE)數值主體的變化,網路銅有助於熱導率(Thermal Conductivity, TC)的提升,是一種較為理想的穩定結構,該結構具有理想的高緻密度。因此,鎢銅複合材料的緻密化不僅影響材料的強度,還直接或間接決定了材料的一些其他的性能,這就使得對燒結工藝和成型工藝的研究變的至關重要。此外,在燒結過程中,諸多的工藝參數都對鎢銅合金電極材料的緻密度有著重要影響,如粉末性質、壓力、溫度、升降溫速率、保溫時間、潤滑劑的添加等等都可能稱為影響的相關因素。

| 鎢銅合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-copper.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com