氢还原法制取超细钨粉(三)

- 詳細

- カテゴリ: 钨业知识

- 2017年7月05日(水曜)19:10に公開

氧化钨的氢还原过程,是一个相当复杂的物理化学过程,包括化学转变、相变过程、固相扩散和化学气相迁移等过程,其工艺流程大致为:氧化钨→氢气还原→过筛→合批→钨粉。

氧化钨还原过程的反应途径不同,其还原反应速度也不同,一般来说,简捷单一的还原反应途径并避免反应过程中生成 WO2有利于制取细而均匀的钨粉,也就是说途径 WO2.9→W或 WO2.72→W得到的钨粉粒度会更理想。

氧化钨的氢还原法是一般是在多管炉中或回转炉中进行的。多管还原炉有3至5个用来装料的器皿,采用人工的方式依顺序装卸料,过量的氢气顺着或逆着钨料的运动方向通入管状还原炉与物料发生反应;回转还原炉则是通过定速的旋转均匀加热,使物料呈动态的粉末流。

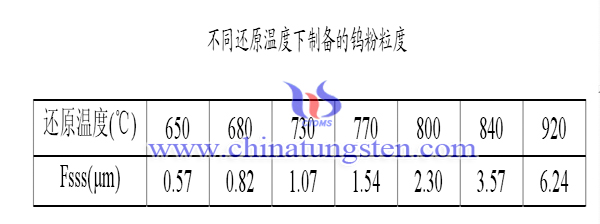

在还原炉中,钨粉粒度-还原温度大致可分为两段:在低温段(<800℃),粒度随温度的变化率(即切线的斜率)较平缓;在高温段(>800℃),粒度随温度开始出现波动,温度较高时,还原反应会经历产生 WO2的中间阶段,WO2在高温下容易烧结与再结晶,从而导致钨粉变粗,所以在实际生产中,考虑到低温下还原反应速度慢,影响生产效率,往往采用阶梯式升温的方法,即还原炉的后一个温度带的温度高于前一个温度带。如果温度梯度过大,就会造成粒度分布变宽,这也是为什么使用多管炉设备多于回转炉设备的原因。

另外,钨氧化物会与水蒸气形成 WO2(OH)2,这种化合物在 500~700℃时已经有较大的蒸气压,就会在还原产物上被 H2还原,从而使颗粒变粗。另外,水蒸气又会将钨粉氧化,这些氧化后的产物又会在氧化钨的表面被还原,从而使这些颗粒变粗,因此得到粒度较细的钨粉,需要比平时更大的H2流量将水蒸汽带走,以阻止WO2的生成。

在生产过程中,要制得超细钨粉,关键是控制适宜的温度和减少挥发性水合氧化钨(WO2(OH)2)的生成,抑制化学气相迁移过程的发生。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com