硬质合金高速压制技术

- 詳細

- カテゴリ: 钨业知识

- 2017年5月26日(金曜)16:32に公開

硬质合金高速压制技术属于动态压制成形,是以明显高于传统静态压制的速度对粉体进行成形的技术,其压制速度为2-30m/s,动压通过冲击波或应力波在粉体中的传播使粉体迅速成形和致密化。粉末高速压制与传统静态刚模压制相比,从工艺上来看,在粉末充填和零件脱模等方面有很多的相似性,粉末高速压制的压制速度比传统的压制方法快500~1000倍,还可实现在0.3~1s的时间间隔内实现多次冲击压制。硬质合金高速压制技术的核心是设备、模具和致密化机制这三个方面。

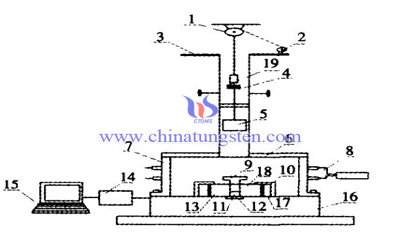

高速压制设备图片

1.高速压制设备(如上图所示)

目前高速压制可以通过各种不同的方法来驱动冲锤产生很高的速度,如压缩空气、爆炸混合气,磁力驱动、机械弹簧等。主流的高速压制设备以液压动力单元控制油路系统实现锤头的高速下降和提升,实现高速的冲击压制和在极短时间间隔内多次高速压制。

2.高速压制模具

高速压制成形设备的模具寿命依然是影响高速压制技术的工业化应用的关键因素。在高速压制过程中,上模冲吸收的能量不能忽略,在设计模具时,在满足使用要求的前提下要尽量减轻上模冲的质量,提高长径比,以提高能量的利用率,并延长使用寿命。

目前高速压制的生坯密度和性能均高于常规压制,但是在高速压制状态下,可能会造成粉末与模壁之间的焊合,使粉末压坯难于从阴模中脱出。因此,成功开发润滑系统是实现高速压制的关键技术之一。

模具的设计和选材是HVC技术推广和应用的关键。HVC技术与粉末冶金单向压制的模具很相似,但模具要承受剧烈的冲击波作用,因此必须设计为耐冲击震荡,且模具寿命在10万次以上。所以模具通常使用韧性很高的材料。

3.致密化机制

国内有学者提出“热软化剪切致密化机制”,认为颗粒接合处在预压过程中形成“缺口”,当预成形的压坯进行高速压制时,“缺口”附近

的颗粒表面形成高温剪切带并迅速蔓延,使颗粒容易发生塑性变形甚至局部焊合,从而达到高度致密化。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

sales@chinatungsten.com

sales@chinatungsten.com