注射成型缺陷-熔接缝

- 詳細

- カテゴリ: 钨业知识

- 2017年5月11日(木曜)18:55に公開

定义

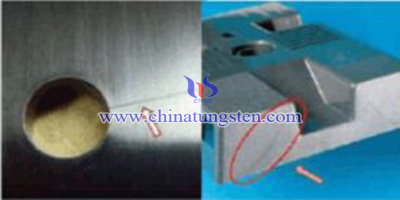

熔料在型腔中由于遇到嵌件孔洞、流速不连贯的区域、充模料流中断的区域而以多股流体形式汇合时,因不能完全熔合而产生线性的缝线,称之为熔接缝(如下图所示)。产生的熔接缝处的强度较其它区域来得低,容易成为潜在的缺陷源。

(1)注射压力太小或注射速度慢。注射压力小导致局部没密实,注射速度慢,不同部位熔合差异较大,产生较大内应力,也会导致裂纹。改善措施:提高注射速率,增加注射压力,使熔料在高压下快速充模,以达到良好的自然熔合。

(2)注射压力、速度过高时,会出现喷射而出现熔接缝,此时应适当降低压力或温度。

(3)料温或模温太低。低温熔料的分流汇合性能较差,容易形成熔接痕。改善措施:应适当提高料筒、喷嘴及模具的温度,或者延长注射周期,促使料温上升。

(4)制品形状不良。塑件结构如果设计不合理,壁厚薄不均匀,使熔料在薄壁处汇合。所以在设计塑件形体结构时, 应确保塑件的最薄部位必须大于成型时允许的最小壁厚。此外,应尽量减少嵌件的使用且壁厚尽可能趋于一致。

(5)模具排气不良。检查冷却系统和排气孔情况。如果模具排气不良,需在可能产生熔接线位置开设排气槽或增加排气孔,使型腔内残留空气和挥发成份排出顺畅降低锁模力,也能起到方便排气的作用。

(6)熔料流动性差,对流动性差或热敏性的塑料应适当添加润滑剂及稳定剂。

sales@chinatungsten.com

sales@chinatungsten.com