注射成形的工艺参数-温度

- 詳細

- カテゴリ: 钨业知识

- 2017年5月09日(火曜)20:20に公開

注射过程中的温度是注射工艺的三大工艺条件之一,它直接关系到熔料的塑化、流动性、充模等工艺条件和工艺过程。熔料和制品的温度是由与其接触的机构决定的,实际过程中需要控制的主要有三种温度:料筒温度、喷嘴温度和模具温度。其中料筒温度和喷嘴温度影响熔料的塑化和流动过程和性能,而模具温度则影响熔料的流动和冷却定型过程。

料筒温度:

料筒温度的选择与塑料的特性有关,在连续成形过程中,最适合的料筒温度应在粘流温度(Tf)或熔点温度(Tm)和热分解温度Td之间。这样能保证时刻对熔料进行加热,让熔料的粘流态而不至于分解。料筒的提高料筒(熔体)温度,有利于注射压力向模腔内的传递。熔体温度高,充模结束后物料温度保持在黏流态温度(或熔点)以上的时间愈长,有利于取向大分子的解取向,减小制品的收缩率。随料温升高,熔体粘度降低,注射系统的压力降减小,熔料在模具中的流动性增加,从而可改善成型性能,增大注射速率,减少熔化、充模时间,缩短注射周期,降低制品的粗糙度(提高制品表面光洁度)。料筒温度的分布,一般是从料斗一侧(后端)起,至喷嘴(前端)止,逐步升高,使塑料温度平稳上升达到均匀塑化的目的。但当原料湿含量偏高时,也可适当提高后端温度。由于螺杆式注射机的剪切摩擦热有助于塑化,因此前段的温度不妨略低于中段,以便防止粘结剂的过热分解。

注:粘流态是指聚合物受热,温度升高到一定后(即T>Tf,高于黏流态温度),这时高聚物在外力作用下发生粘性流动,这就是粘流态,它是整个分子链互相滑动的宏观表现,这种流动与低分子液体流动相类似,是不可逆的变形,外力除去后,变形不可能自发回复。

喷嘴温度:

注塑成型时候喷嘴温度对于射出后熔料的质量很关键.如果温度过高,超过粘结剂(针对粉末冶金而言)熔点很多,首先塑料会分解,有异味产生,降低塑料制品的品质;其次会发生流延,像水一样流淌,不能正常成型。一般采用略低于料筒的最高温度。可防止流延现象。

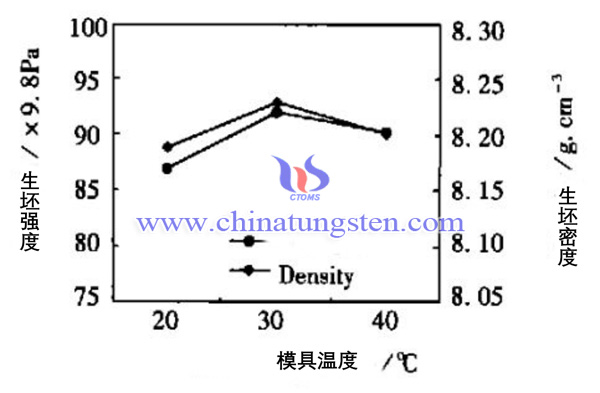

模具温度:

模具的温度影响制品的特性、制品尺寸、性能及成形工艺条件。一般采用较低的模具温度。模具温度应低于熔料的粘流态温度,高于其玻璃态温度。

sales@chinatungsten.com

sales@chinatungsten.com