硬质合金温压致密化机理

- 詳細

- カテゴリ: 钨业知识

- 2017年5月26日(金曜)16:42に公開

- 参照数: 1872

无论对于塑性粉末还是脆性粉末, 温压工艺都有效提高了压坯密度、强度, 是一种提高硬质合金压坯强度行之有效的方法。一般认为,温压成形的致密化机理通常有两种途径,一是颗粒重排,二是塑性变形。

硬质合金压制无法获得很高且均匀生坯密度的主要原因是粉末材料的塑性或可压缩性较差, 内应力和弹性后效较大, 以及压制过程中由于摩擦等原因而不能更为有效和均匀地传递压力。温压技术之所以能提高生坯密度, 主要原因就在于它能改善粉末颗粒间以及粉末颗粒与模壁间的润滑状况, 影响粉末的弹、塑性性质, 从而提高粉末的流动性和可压缩性, 改善粉末的充填行为, 并减少压力损失,提高有效压力。

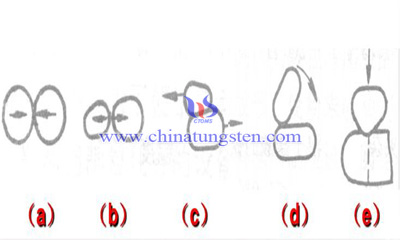

颗粒重排图片

颗粒重排

压制前期, 颗粒的重新排列(如上图所示)起主导作用, 适当的塑性变形为重新排列提供了协调性的变形。降低粉末颗粒间摩擦的所有因素均有利于粉末颗粒间的重新排列过程的进行。重新排列过程的结果导致颗粒间的相互填充程度增大, 有效地消除了颗粒之间的孔隙体积, 便于获得高的压坯密度。此外, 粉末粒度的组成、颗粒形状等因素均能影响颗粒重排。表面光滑的铁颗粒, 重新排列过程的阻力较低, 易于发生粉末颗粒的重排过程。聚合物的加入改变了合金粉末的表面性能, 从而降低了压制过程中粉末与粉末之间以及粉末与模壁之间的摩擦力。前者一方面改善了粉末与粉末之间的润滑性能, 加速粉末的重排, 并促进小粉末填充到大粉末间隙中。

塑性变形

显微硬度低, 塑性变形抗力小, 容易为颗粒重排提供协调性塑性变形, 降低颗粒重排阻力。因而, 粉末颗粒塑性变形能力的改善是温压过程中另一重要的致密化机理。温压工艺一般是在130~150℃温度下对混合了聚合物的合金粉末进行压制。温度对粉体材料弹、塑性性质的影响是显然的。随着压制温度的升高,合金粉末的加工硬化速率降低, 塑性变形能力增强, 有利于压制过程中合金粉末的塑性变形。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

sales@chinatungsten.com

sales@chinatungsten.com